Please log in to read this in our online viewer!

Please log in to read this in our online viewer!

No comments yet. You can be the first!

What did others read after this?

Content extract

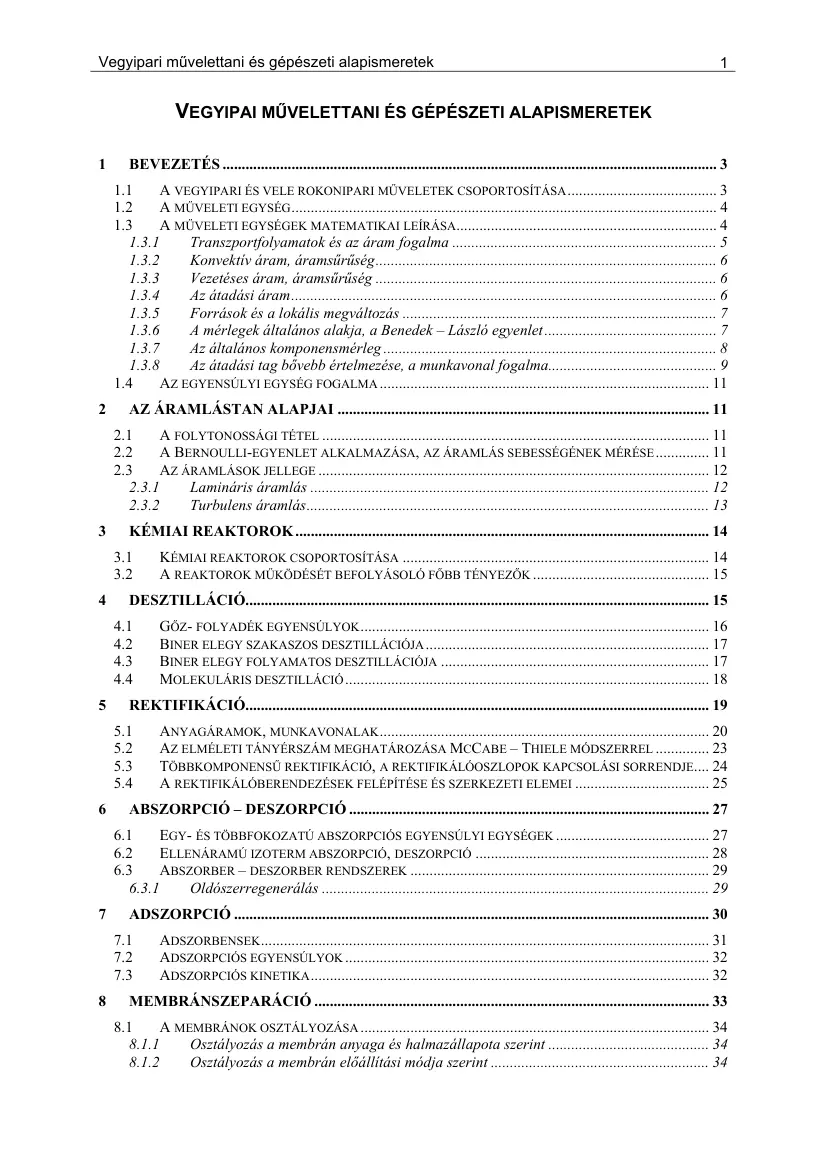

Vegyipari művelettani és gépészeti alapismeretek 1 VEGYIPAI MŰVELETTANI ÉS GÉPÉSZETI ALAPISMERETEK 1 BEVEZETÉS . 3 1.1 A VEGYIPARI ÉS VELE ROKONIPARI MŰVELETEK CSOPORTOSÍTÁSA . 3 1.2 A MŰVELETI EGYSÉG . 4 1.3 A MŰVELETI EGYSÉGEK MATEMATIKAI LEÍRÁSA. 4 1.31 Transzportfolyamatok és az áram fogalma . 5 1.32 Konvektív áram, áramsűrűség. 6 1.33 Vezetéses áram, áramsűrűség . 6 1.34 Az átadási áram. 6 1.35 Források és a lokális megváltozás . 7 1.36 A mérlegek általános alakja, a Benedek – László egyenlet . 7 1.37 Az általános komponensmérleg . 8 1.38 Az átadási tag bővebb értelmezése, a munkavonal fogalma. 9 1.4 AZ EGYENSÚLYI EGYSÉG FOGALMA . 11 2 AZ ÁRAMLÁSTAN ALAPJAI . 11 2.1 A FOLYTONOSSÁGI TÉTEL . 11 2.2 A BERNOULLI-EGYENLET ALKALMAZÁSA, AZ ÁRAMLÁS SEBESSÉGÉNEK MÉRÉSE . 11 2.3 AZ ÁRAMLÁSOK JELLEGE . 12 2.31 Lamináris áramlás . 12 2.32 Turbulens áramlás. 13 3 KÉMIAI REAKTOROK . 14 3.1 3.2 4

DESZTILLÁCIÓ. 15 4.1 4.2 4.3 4.4 5 GŐZ- FOLYADÉK EGYENSÚLYOK . 16 BINER ELEGY SZAKASZOS DESZTILLÁCIÓJA . 17 BINER ELEGY FOLYAMATOS DESZTILLÁCIÓJA . 17 MOLEKULÁRIS DESZTILLÁCIÓ . 18 REKTIFIKÁCIÓ. 19 5.1 5.2 5.3 5.4 6 KÉMIAI REAKTOROK CSOPORTOSÍTÁSA . 14 A REAKTOROK MŰKÖDÉSÉT BEFOLYÁSOLÓ FŐBB TÉNYEZŐK . 15 ANYAGÁRAMOK, MUNKAVONALAK . 20 AZ ELMÉLETI TÁNYÉRSZÁM MEGHATÁROZÁSA MCCABE – THIELE MÓDSZERREL . 23 TÖBBKOMPONENSŰ REKTIFIKÁCIÓ, A REKTIFIKÁLÓOSZLOPOK KAPCSOLÁSI SORRENDJE. 24 A REKTIFIKÁLÓBERENDEZÉSEK FELÉPÍTÉSE ÉS SZERKEZETI ELEMEI . 25 ABSZORPCIÓ – DESZORPCIÓ . 27 6.1 EGY- ÉS TÖBBFOKOZATÚ ABSZORPCIÓS EGYENSÚLYI EGYSÉGEK . 27 6.2 ELLENÁRAMÚ IZOTERM ABSZORPCIÓ, DESZORPCIÓ . 28 6.3 ABSZORBER – DESZORBER RENDSZEREK . 29 6.31 Oldószerregenerálás . 29 7 ADSZORPCIÓ . 30 7.1 7.2 7.3 8 ADSZORBENSEK . 31 ADSZORPCIÓS EGYENSÚLYOK . 32 ADSZORPCIÓS KINETIKA . 32 MEMBRÁNSZEPARÁCIÓ . 33 8.1 A MEMBRÁNOK

OSZTÁLYOZÁSA . 34 8.11 Osztályozás a membrán anyaga és halmazállapota szerint . 34 8.12 Osztályozás a membrán előállítási módja szerint . 34 Vegyipari művelettani és gépészeti alapismeretek 2 A membrántechnikák alkalmazásánalk tartománya . 35 8.13 8.2 MŰVELETI MEGVALÓSÍTÁS . 35 9 EXTRAKCIÓ . 36 9.1 ALAPELVEK, CSOPORTOSÍTÁS . 36 9.2 FOLYADÉK-FOLYADÉK EXTRAKCIÓ . 37 9.21 Folyadék-folyadék extrakció egyensúlyi viszonyai. 37 9.22 Keverő-ülepítő extraktorok, egyfokozatú extrakció. 37 9.23 Többfokozatú F-F extrakció fokozatonként friss oldószerrel . 38 9.24 Többfokozatú folyamatos ellenáramú extrakció. 38 9.3 SZILÁRD – FOLYADÉK EXTRAKCIÓ . 39 9.31 Szilárd – Folyadék extrakció fizikai oldással . 39 9.32 Szilárd folyadék – extrakció szuperkritikus körülmények között . 39 10 KOMBINÁLT MŰVELETEK. 42 10.1 AZEOTRÓP VAGY KIS ILLÉKONYSÁGÚ ELEGYEK SZÉTVÁLASZTÁSA 42 10.2 KÉTNYOMÁSOS REKTIFIKÁLÁS 42 10.3

EXTRAKTÍV DESZTILLÁCIÓ 43 10.4 AZEOTRÓP DESZTILLÁCIÓ 44 10.41 Önhordozós heterogén azeotróp desztilláció 45 10.5 REAKTÍV DESZTILLÁCIÓ 46 10.6 EGYÉB IPARI PÉLDAELJÁRÁSOK 47 11 SZŰRÉS . 47 12 ÜLEPÍTÉS . 52 13 CENTRIFUGÁLÁS . 54 14 POR ÉS CSEPPLEVÁLASZTÁS. 57 14.1 14.2 14.3 14.4 15 15.1 GÁZTISZTÍTÁS. 57 PORTALANÍTÁSI FOK . 57 PORLEVÁLASZTÓ KÉSZÜLÉKEK . 58 CSEPPFOGÓK ÉS CSEPPLEVÁLASZTÓK . 62 KEVERÉS. 63 KEVERŐTÍPUSOK . 63 16 BEPÁRLÁS. 65 17 FLUIDIZÁCIÓ. 67 18 KRISTÁLYOSÍTÁS . 68 18.1 OLDATBÓL TÖRTÉNŐ KRISTÁLYOSÍTÁS 68 18.11 Készülékek 69 18.2 OLVADÉKBÓL TÖRTÉNŐ KRISTÁLYOSÍTÁS 70 19 19.1 20 20.1 20.2 20.3 20.4 20.5 SZÁRÍTÁS . 71 A SZÁRÍTÓBERENDEZÉSEK CSOPORTOSÍTÁSA . 72 HŐCSERE . 75 HŐKÖZVETÍTŐ KÖZEGEK . 75 A HŐCSERÉLŐK ÁTTEKINTÉSE . 76 A HŐCSRÉLŐK TEMA SZERINTI OSZTÁLYOZÁSI RENDSZERE . 77 ALKALMAZOTT HŐCSERÉLŐK . 78 HŰTŐTORNYOK . 79 Vegyipari művelettani és

gépészeti alapismeretek 1 3 Bevezetés A vegyipari művelettan a kémiai technológiával összevetve: Vegyipari Termelés Mestersége (Chemical Engineering) Kémiai Technológia Milyen módon lehet egy terméket nyersanyag(ok)ból előállítani? Horizontális leírás. Technológián belüli készülékek (Unit Operation) Megfelelő sorrend (Flowchart) Vegyipari Művelettan Gépek, készülékek, berendezések gyártási technológiától független elmélete. Vertikális leírás. Gazdasági és társadalmi vonatkozás (biztonság, megbízhatóság, környezetvédelem) 1.1 ábra 1.1 A vegyipari és vele rokonipari műveletek csoportosítása • • • • Hidrodinamikai műveletek (folyadékok és gázok mozgatása) o Folyadékok és gázok áramlása csőben, készülékben és szemcsehalmazon. o Ülepítés, centrifugálás, szűrés, flotálás, fluidizáció és folyadékok keverése. Hőátadási műveletek (hőterjedés és hőátadás) o Melegítés,

hűtés, elpárologtatás, kondenzáció, hőcsere, bepárlás. Anyagátadási (komponensátadási) műveletek o Egyensúlyi műveletek: desztilláció és rektifikáció, abszorpció, extrakció, adszorpció, szárítás, és kristályosítás. o Nemegyensúlyi elválasztási műveletek: membránszűrés, mikro- és ultraszűrés, reverz ozmózis, pervaporáció, dialízis és elektrodialízis. Mechanikai műveletek o Szilárd anyagok előkészítése és szilárd végtermékek megmunkálása. o Szilárd darabos és por alakú anyagok szállítása: aprítás, fajtázás, osztályozás, granulálás és szilárd anyagok keverése. Vegyipari művelettani és gépészeti alapismeretek 1.2 • • • • • • • • • • • 1.3 • • 4 A műveleti egység A művelettan alapvető koncepciója a század elején megszületett műveleti egység (unit operation), melynek alapján a vegyipari eljárások széles köre viszonylag kevés számú alapműveletből

összeállítható. Első közelítésben azt mondhatjuk, hogy az elvi folyamatábrákon található egyszerű keszülékszimbólumok általában egy-egy műveletet képviselnek (kolonna: desztilláció, reaktor: reagáltatás, szűrő: szűrés, kondenzátor: gőz-folyadék fázisváltás, stb.) A készülék fogalom nem minden esetben azonos a "műveleti egység" fogalmával. Előfordulhat, hogy az elvi folyamatábrán a műveleti egység nem szerepel keszülékként (pl. elágazás) vagy, hogy több egyszerű műveleti egység alkot egy keszüléket (pl reaktorkaszkád vagy rektifikálóoszlop). A műveleti egység a vegyipari termelés folyamatában az alapanyag és a végtermék között létrejővő változás általában több, az egészhez képest kicsiny és egyedi átalakitások egész sorozatának összegződéséből áll. A munka tárgya (a kezelendő anyag) átalakul, a munka eszköze (a készülék vagy berendezés) az elhasználódástól eltekintve nem

változik, és az ember (beavatkozással) használati értéket termel. A műveleti egység lehet egy-, két- vagy többfázisú. Egy fázis az anyag azon része, amelyben a kémiai összetételt és a fizikai állapotot leiró függvényeknek nincs szakadási pontjuk. Ha a belepő áramok csak egyszer keverednek (ill. érintkeznek), akkor egyszerű , ha többször, akkor összetett műveleti egységről beszelünk. Az összetett műveleti egységek egyszerű műveleti egységekből építhetők fel párhuzamos, soros, megkerülő vagy recirkulációs kapcsolásokkal. A műveleti egység az időbeni viselkedés szempontjából lehet szakaszos vagy folyamatos. Szakaszos működésről beszelünk, ha a fázisokat jellemző intenzív paraméterek (nyomás, hőmérséklet, sűrűség, koncentrációk stb.) értéke egy rögzitett helyen időben változó. o Ha a szakaszos egységben az intenzív paraméterek eloszlása bármely időpontban egyenletes, akkor a műveleti egység

tökéletesen kevert. o Folyamatos műveleti egységnél a kiindulási anyagokat egyenletes sebességgel tápláljuk be, és a termékek elvezetése is egyenletes. Ha az időegység alatt betáplált áramok tömegének összege megegyezik az időegység alatt elvezetett áramok tömegének összegével, un. stacionárius állapot alakul ki Stacionárius állapotú műveleti egységben az intenzív paraméterek térbeli eloszlása az időtől független. A stacionárius állapot eléréséhez szükséges felfutási (lecsengési, be és kikapcsolási, indítási és leállási) periódus alatt a műveleti egység átmeneti (tranziens) állapotban van. A műveleti egységek matematikai leírása A vegyipari gyakorlatban a folyamatok leírásához öt SI mennyiség elegendő, melyek bázist alkotnak. Ezek a következők: Hosszúság, Idő, Tömeg, Hőmérséklet és Anyagmennyiség. A leíró mennyiségek számát tekintve, egy műveleti egység leírását akkor tekintjük teljesnek, ha

megadunk minden be- és kilépési pontra, az anyagáramokra fázisonként (C+2) adatot, C számú komponens esetén: komponensáram, impulzusáram és energiaáram. Vegyipari művelettani és gépészeti alapismeretek 5 Ha az energiaáramot hőáramra korlátozzuk, akkor az előző három áram helyett megadhatunk az anyagáramokra fázisonként egy extenzív és (C+1) intenzív adatot is, mégpedig: a tömegáramot a (C-1)móltörtet a hőmérséklete és a nyomást. • A szabadsági fok fogalma: Egy műveleti egység matematikai modellezésénél, tervezésénél, ill. üzemeltetésénél szabadon megválasztható paraméterek száma: F = N – M, ahol F a szabadsági fok, N a változók száma, M a változók közötti összefüggéseket leíró egyenletek és egyéb megkötések száma. A szabadon megválasztott paraméterek között legalább egynek extenzívnek kell lennie, mert egy folyamat megfelelő modellje legalább egy abszolút mennyiség (entalpia, tömeg)

rögzítését követeli meg. 1.31 Transzportfolyamatok és az áram fogalma • A műveleti egységek kvantitatív leírásához a bennük áramló mennyiségek tér-idő függése alapvető jelentőségű. Az áramló közeget halmazállapotától függetlenül fluidumnak nevezzük. A fluidum lehet áramló gőz, gáz, folyadék, valamint kompresszibilis és inkompresszibilis. • A művelettan témakörében az anyag általános mozgásegyenlete, vagyis a tömegmérlegegyenlet mellett további három extenziv mennyiség transzportjával, azaz a komponens-, a termikus energia- (hő) és az impulzus transzportjával kell foglalkoznunk. • Az energiára felírt mérleget általában a termikus energiára (hőre) korlátozzuk (a hőforgalomhoz képest a kinetikus és potenciális energiák változása kicsi, és az entalpiaváltozás mellett általában elhanyagolható). • A műveleti egység leírásához három típusú tér(x, y, z) – idő(t) függvény ismerete szükséges:

• • • sűrűségmező: ρ = ρ (x, y, z, t) vagy koncentrációmező ci = ci (x, y, z, t), i = 1 C; hőmérsékletmező: T = T (x, y, z, t); sebességmező: νx = νx (x, y, z, t), νy = νy (x, y, z, t), νz = νz (x, y, z, t) • Áram (jele: j): az extenziv mennyiségek (általánosan: ψ) térben való elmozdulása, amely mindig valamilyen geometriai felületen át történik. Az áram (vagy áramerősség) skaláris mennyiség és dimenzióját tekintve: áram( j ) = extenzív mennyiség Ψ = idő t (1.1) A művelettanban négy áram elegendő a rendszer jellemzésére, ezek az összes - tömegáram (kg/s) - komponensáram (kmol/s) - hőáram (J/s) - impulzusáram (kgm/s2). • Áramsűrűség (jele: I): Vektor, melynek iránya megegyezik az áramlás irányával, nagysága pedig az extenzív mennyiségnek az arámlás irányára merőleges egységnyi keresztmetszetű felületen időegység alatt átlépő mennyiségével. Vegyipari művelettani és gépészeti

alapismeretek áramsűrűség ( I ) = 1.32 Ψ extenzív mennyiség = A⋅t felület ⋅ idő 6 (1.2) Konvektív áram, áramsűrűség A konvekció (vándorlás) azon transzportmechanizmus, melyben az anyag teljes tömegében mozgást végez egy adott térben. Leginkább a fluidumokra jellemző és a mértékadó a sebességvektor ( v) (rögzített koordinátarendszerben). z y x rögzített koordinátarendszer 1.2 ábra I konvektív = extenzív mennyiség extenzív mennyiség = ⋅ sebesség felület ⋅ idő térfogat (1.3) Komponensre: I konvektív = ci ⋅ v (1.4) Hőre: I konvektív = ( ρc pT ) ⋅ v (1.5) 1.33 Vezetéses áram, áramsűrűség Ha a térben egy adott fizikai mennyiség sűrűsége nem egyforma (nem uniform rendszer), akkor a rendszerben vezetéses transzportmechanizmus indul, amely ezt a sűrűségkülönbséget igyekszik kiegyenlíteni (a rendszert uniformmá teszi). Mivel a nem uniform rendszert leíró intenzív tulajdonságok között

mutatkozó térbeli különbségeket tekintjük a rendszerben lezajló változások okainak, ezért a két pont közti különbségüket vagy folytonos rendszereknél gradiensüket hajtóerőnek nevezzük (kémiai potenciál, hőmérséklet és nyomás különbség). Hajtóerők fennállása esetén tehát mindig olyan extenzív áramok indulnak meg, amelyek a hajtóerők kioltására törekednek. A kialakuló vezetéses áramsűrűségeket az ún. fenomenológiai egyenletek írják le Ezek általános alakja: Iv = – Lv grad ϕ 1.34 ahol Lv a vezetéses transzportegyüttható (1.6) Az átadási áram Átadási áram: A változásokat leíró folytonos fügvények helyett, olyan átadási áramokat is definiálnunk kell, amelyek értéke arányos a fázisok közötti érintkezési felülettel, és a fázisok belsejében lévő intenzív paraméterek különbségével. Vegyipari művelettani és gépészeti alapismeretek 7 A fázisok a határfelületén az intenzív

állapotjelzők törést, a koncentráció pedig szakadást mutat. Az arányossági együtthatót átadási tényezőnek nevezzük. Így az átadási áram kifejezése pl: komponensre: játadási = βA∆ci (1.7) j átadási = αA∆T hőre: ahol: (1.8) β: komponensátadási tényező [m/s] α: hőátadási tényező [J/m2Ks] A: átadási felület ∆ci: koncentrációkülönbség, i-komponensre nézve ∆T: hőmérséklet-különbség 1.35 Források és a lokális megváltozás Áramló rendszerek esetében a nem megmaradó extenzív mennyiségekre források és nyelők (G) is lehetségesek. A térfogatelemben előálló áramtöbbletet forrásnak, az áram csökkenést pedig nyelőnek nevezzük. Matematikailag az áram térfogat szerinti differenciálhányadosa: G= d ( I A) mennyiség , dV m 3 ⋅ s Komponensre : (1.9) dc i dt (1.10) d(ρc p T ) Hőre: 1.36 dt (1.11) A mérlegek általános alakja, a Benedek – László* egyenlet A fenti

meggondolások alapján a műveleti egységeket leíró mérlegegyenletek általános alakja: Lokális megváltozás Időbeni változás * = Konvekció + Vezetés + Átadás + Forrás Benedek Pál és László Antal professzorokról elnevezett egyenlet. Az irodalomban kibővített Damköhler egyenletnek is nevezik. (1.12) Vegyipari művelettani és gépészeti alapismeretek 1.37 8 Az általános komponensmérleg A (1.15) egyenlet alapján adott i komponens esetén az időbeli változást kifejező egyenlet: ∂c i = − div ( c i v ) − div ( D i grad c i ) ± β i ω ∆ c i + υ i r ∂t i komponens koncentrációja [mol/dm3] v: sebességvektor (vx, vy, vz) 2 Di: diffúziós állandó [m /s] ω: fajlagos felület [m2] β: komponensátadási tényező [m/s] νi: sztöchiometriai együttható r: reakciósebesség ∆ci: komponensátadás hajtóereje ahol: ci: • (1.13) A ”konvektív tag” – div (vc) értelmezése: div (vc) = div (cvx, cvy,

cvz) = ∂v y ∂v ∂v ∂cv x ∂cv y ∂cv z ∂c ∂c ∂c + vy + vz = c ⋅ div v + v ⋅ grad c (1.14) + c z + vx =c x +c + + ∂z ∂x ∂y ∂z ∂y ∂x ∂z ∂y ∂x (Csővezeték esetére a formula v dc alakra egyszerűsödik.) dx A ”vezetéses tag” értelmezése: A (1.16) egyenlet második tagját tekintve a FICK II törvény néven ismert összefüggést kapjuk: (A negatív előjel azt fejezi ki, hogy a nagyobb koncentrációjú hely felöl a kisebb koncentrációjú hely felé irányul a komponenstranszport) A komponensdiffúzióra vonatkozó FICK I. törvény (stacionárius eset): dc i dc = − D i i , (mol m -2 s −1 ) Adt dx ci (1.15) ci1 o dni dt x1 Komponensdiffúzió c o i2 x2 x 1.3 ábra ∂c ∂c ∂c ∂ ∂c ∂ ∂c ∂ ∂c div(D ⋅ gradc) = div D ; D ; D = D + D + D = ∂x ∂y ∂z ∂x ∂x ∂y ∂y ∂z ∂z =D ∂ 2c ∂ 2c ∂

2 c ∂D ∂c ∂D ∂c ∂D ∂c + D + D + + + = D∇ 2 c + ∇D∇c ∂x 2 ∂y 2 ∂z 2 ∂x ∂x ∂y ∂y ∂z ∂z (1.16) A (1.19) egyenlet esetében figyelembevettük, hogy a diffúziós állandó függ a koncentrációtól (gázok esetében mindenképp). Abban az esetben ha ezt a feltételezést elhanyagoljuk és a térnek csak egy irányát tekintjük, instacionárius esetben, akkor a FICK II. törvényt kapjuk ∂c ∂ 2c =D 2 ∂t ∂x (1.17) Vegyipari művelettani és gépészeti alapismeretek 9 Kizárólag diffúziót feltételezve és D = áll. az általános diffúziós egyenlet: ∂ 2 c r ∂c ∂c = D 2 + ∂t x ∂x ∂x (1.18) r = 0, ha réteget vizsgálunk (ekkor az 1.20 egyenletet kapjuk), r = 1, ha henger geometriát vizsgálunk, r = 2, ha gömbgeometriát vizsgálunk Az 1.21 egyenlet az 117 egy speciális esete, abból levezethető • A ”forrás” tag értelmezése A koncentráció a körülhatárolt térfogatelemben

történő megváltozását jelenti, amely legtöbbször kémia reakció eredménye. Forrás: az adott anyag a reakcióban termékként szerepel, ”nyelő”: negativ forrás., tehát az adott anyag reagensként szerepel 1.38 Az átadási tag bővebb értelmezése, a munkavonal fogalma • Munkavonal: a kétfázisú műveleti egység adott pontján (adott helyén) az egymáshoz tartozó fáziskoncentrációknak a halmaza. • Egyensúlyi görbe: adott φ1 fázisbeli koncentrációval termodinamikai egyensúlyban lévő φ2 fázisbeli koncentrációk halmaza (pl.: gőz - folyadék egyensúlyi görbe) Az egyensúlyt minden esetben a kémiai potenciálok egyenlősége jelenti. • Hajtóerő: az egyensúlyi görbe és a munkavonal közötti fellépő paraméterkülönbség, amely lehet pl.: koncentrációkülönbség: komponenstranszport, hőmérsékletkülönbség: hőtranszport. 1.381 Egyenáramú kétfázisú műveleti egység leírása i komponens esetére, stacionárius,

izoterm kémiai rekciót nem tartalmazó rendszerben: yi0 xi0 G Gázfázis F yi Folyadékfázis xi z=0 c yi 0 xi 0 z=0 G F yiH xiH z z=H ( yi - yi,s) azaz a hajtóerő yiH xi xiH A telítési egyensúlyi koncentrációk: xi,s és yi,s . (Meghatározásuk a Henrytörvénynek (yi,s=Kxi) megfelelő kapcsolattal.) xi,s= yi/K yi Folyadékfázisbeli koncentrációk jele: xi, gázfázisbeli konc. Jele: yi A megmaradási tételekből: Σbelépő áram - Σkilépő áram = 0 yi,s= xi,sK z=H 1.4 ábra z Gy i0 + Fx i0 = Gy iH + Fx iH (1.19) Vegyipari művelettani és gépészeti alapismeretek 10 tetszőleges belső ponttal kettéosztva a műveleti egységet a mérlegek: Gy i0 + Fx i0 = Gy i + Fx i és Gy i + Fx i = Gy iH + Fx iH (1.20) A fenti egyenleteket rendezve a munkavonal egyenletéhez jutunk: yi p, T = áll xi0 yi0 m = -F/G xiH yiH ( ) (1.21) ( ) (1.22) yi = − F x i − x i0 + y i0 vagy, G yi = − F x i − x iH + y iH G Az egyensúly

fennállása esetén a munkavonal eléri az egyensúlyi vonalat, a hajtóerő értéke zérus lesz, megszűnik a komponenstranszport. xi 1.5 ábra Az átadási áram értéke: játadási=βyA(yi-yi,s)=βxA(xi,s-xi). (1.23) (βy és βx a gáz- és a folyadékkoncentrációkkal kifejezett komponensátadási tényező). 1.382 Ellenáramú kétfázisú műveleti egység leírása i komponens esetére, stacionárius, izoterm kémiai rekciót nem tartalmazó rendszerben: yi0 xi 0 G Gázfázis F G yi Folyadékfázis F xi z=0 yiH Mérlegek: xiH c y i0 ( yi - yi,s) azaz a hajtóero yi,s= xi,sK Gy i0 + Fx i = Gy i + Fx i0 (1.25) Gy i + Fx iH = Gy iH + Fx i (1.26) yiH xiH xi x i0 (1.24) h z=H yi Gy i0 + Fx iH = Gy iH + Fx i0 0 H h 1.6 ábra A munkavonal és egyenletei: yi m = F/G xi0 yi0 p, T = állandó xiH yiH xi 1.7 ábra ( ) (1.27) ( ) (1.28) F x i − x iH + y iH G F yi = x i − x i0 + y i0 G yi = Vegyipari művelettani és gépészeti

alapismeretek 1.4 • 11 Az egyensúlyi egység fogalma Egyensúlyi egységnek nevezzük a műveleti egység azon, részét, melyből a távozó fázisok egymással termodinamikai egyensúlyban vannak, vagyis a fázisokban a hőmérséklet, a nyomás és a komponensek kémiai potenciálja egyenlő. Gázfázis Folyadékfázis Egyensúlyi egység 1.8 ábra 2 Az áramlástan alapjai A modern természettudomány alapvető felismerése: elsősorban LOMONOSZOV, LAVOISIER, EULER és JOULE megfigyelései alapján, az anyagi világ olyan tulajdonságait sikerült megállapítani (tömeg és energia), amelyekre ún. megmaradási törvények érvényesek Ezen tulajdonságokhoz rendelt mennyiségek ui. a változások során összegükben állandók maradnak. Általánosan azt mondhatjuk, hogy egy rendszerbe belépő összes energia egyenlő a kimenő és a felhalmozódó összes energiák összegével. 2.1 A folytonossági tétel A vegyipar, biokémia, élelemiszeripar stb. többnyire

áramló rendszerekkel dolgoznak A tömegmegmaradás törvényét áramló rendszerekre a folytonossági vagy más néven kontinuitási egyenlet fejezi ki. A folyadékok mozgását kétféle módon adhatjuk meg: − LAGRANGE szerint: A leírás a ”részecskékkel együtt haladva” történik úgy, hogy megadjuk valamennyi részecske pályáját az idő függvényében. − EULER szerint: Rögzített pontból figyeljük az áramlási tér minden egyes pontját és megadjuk az ott áthaladó részecskék sebességét. Ha az áramló közeg összenyomhatatlan: vA = állandó azaz v1A1= v2A2 2.2 (1.29) A BERNOULLI-egyenlet alkalmazása, az áramlás sebességének mérése Az áramlások sebességének meghatározására gyakran alkalmazzák a cső keresztmetszetének szűkítését (mérőperem, mérőtorok, VENTURI-cső). A mérés elve, hogy az áramlási sebesség a szűkítés folyamán kialakult nyomáskülönbséggel arányos. p1 A1 1 p2 A2 2 2.1 ábra Bevezetve az

α kontrakciós tényezőt v1A1= αv2A2 A BERNOULLI-egyenlet nyomásformuláját felhasználva: (2.1) Vegyipari művelettani és gépészeti alapismeretek 12 v12 v2 + p1 + gρh 1 = ρ 2 + p 2 + gρh 2 2 2 figyelembevéve, hogy h1=h2 ρ (2.2) A 2 v A 2 2∆p = ρ 1 1 − v12 = ρv12 1 − 1 αA 2 αA 2 átrendezve: v1 = 2.3 (2.3) 2∆p (2.4) A ρ 1 − 1 αA 2 2 Az áramlások jellege REYNOLDS már 1883-ban ismertette a róla elnevezett kísérletet, amely a folyadékok áramlásának két alaptípusát különbözteti meg. h2 víz h1 h1 Lamináris áramlás Turbulens áramlás 2.2 ábra Az áramlás jellemzésre REYNOLDS egy róla elnevezett dimenziómentes számot vezetett be, melynek kritikus értéke 2300*. Ezen értéke alatt lamináris felette turbulens áramlásról beszélünk. d⋅v (2.5) Re =

υ ahol: d: áramlási keresztmetszet v: áramlási sebesség ν: 2.31 kinematikai viszkozitás Lamináris áramlás Lamináris (réteges) áramlásról akkor beszélünk, ha a fluidum adott pontjában, stacionárius áramlást feltételezve a sebességvektorok időben állandók. Ilyen rendszerben keveredést csak a molekuláris mozgás idézhet elő. * A szakirodalom Re=2300 kritikus értéket ad meg, a valóságban azonban ez az érték széles tartományon belül mozoghat. Re~210010000 Vegyipari művelettani és gépészeti alapismeretek 13 Az áramlás során időben konstans profil alakul ki: vmax l d v r0 p1 p2 elemi térfogat 2.3 ábra Az erőket felírva: F⊥ = (p1 − p 2 )r 2 π (2.6) FII = 2 rl πτ = − 2 rl πµ (p1 − p 2 ) r 2 π = −2rlπµ r dv dr (2.7) dv dr (2.8) 0 ( p1 − p 2 ) 0 rdr = − ∫ dv 2lµ ∫r v (2.9) r0 ( p1 − p 2 ) r 2 0 = [− v]v 4lµ 2 r (2.10) az így kapott v = v(r2) összefüggés adja

a lamináris áramlásokra jellemző paraboloid felületet. ha r = r0 akkor v = 0, és r = 0 esetén v = vmax , így ( p1 − p 2 ) 2 r0 − r 2 = v 4lµ ( ( p1 − p 2 ) 2 r0 = v max 4lµ ) (2.11) (2.12) Az átáramlott térfogatra felírható: ∫ dV& = ∫ vdA = v & V A (2.14) ∆p 2 2 (r0 − r )( 2πrdr ) 4µl 0 (2.15) átlag A helyettesítéssel: V r0 0 0 r0 ∫ dV& = ∫ v(2πrdr ) = ∫ az integrálást elvégezve kapjuk a HAGEN-POISEUILLE-egyenletet: & = ∆p πr 4 V 0 8µl a fenti egyenletekből könnyen levezethető, hogy v átlag = 2.32 (2.16) v max 2 (2.17) Turbulens áramlás Turbulens ármalásra a 1.41 összefüggés már nem érvényes Empírikus közelítő összefüggés a NIKURADZE-összefüggés: Vegyipari művelettani és gépészeti alapismeretek 14 1 r − r n , ahol n = 610 v ≈ v max 0 r0 (2.18) Turbulens sebességprofil esetén a maximális sebességérték az áramlási

átmérő mintegy 2/3 részén közelítőleg érvényes: v 2.4 ábra 3 Kémiai reaktorok Az ipari reaktorok tervezésénél (modellezésénél) az alábbi kérdésekre kell választ adni: • Milyen reaktort alkalmazzunk? • Milyen méretben? • Milyen műveleti paraméterek mellett? 3.1 • Kémiai reaktorok csoportosítása Modellezés alapján Matematikai modellezés Koncentrált paraméterű Osztott paraméterű koncentrált paraméteres egyenlettel írhatók le osztott paraméteres egyenlettel írhatók le j csőreaktor i ci0 . . 2 üstreaktor 1 B B ckH 3 Szakaszos Folyamatos Folyamatos ck = ck(t) ck = ck(t) ck = ck(x) ck(1) (t)= ck(2)(t)=ck(3)(t) 31 ábra • Üzemvitel szerint Stacionárius Szakaszos – Folyamatos ck(x) Instacionárius ck(t) mindig instacionárius állapotban vannak ck(x,t) csak indításkor és leálláskor, vagy zavarás esetén Vegyipari művelettani és gépészeti alapismeretek • 15 Technikai osztályozás, mely

során figyelembevesszük a reaktorok geometriáját, működési módját, a lehetséges fázisok számát és halmazállapotát: Reakció Reaktor Szakaszos üst Foly. üst kaszkád Foly. cső Félfoly. üst • 3.2 • • • Homogén Fluid Heterogén Foly.-szilárd Gáz-szilárd Foly.-foly Gáz-foly. Közepes reakció sebesség, keverés – erős keverés erős keverés Közepes reakció sebesség, keverés – erős keverés Üres vagy katalizátorral töltött cső A szilárd fázis – – elreagál – erős keverés + gázcirkuláció filmreaktor – – Hőtani jellemzés szerint: − Izoterm, azaz a reakció hőmérséklete konstans. − Adiabatikus, azaz nincs hőforgalom a környezettel − Politrop, azaz van hőforgalom, de a reakcióhő és a hőforgalom több nagyságrendben különbözik. A reaktorok működését befolyásoló főbb tényezők A reaktorban induláskor bentlévő anyagok, azaz a kiindulási koncentrációeloszlás ck(x)t=0 A

reaktor kezdeti hőmérsékleteloszlása T(x)t=0 A reaktorba belépő térfogatáram – ha van ilyen – és annak hőmérséklete valamint koncentrációja. • • • A komponensek reagálási sebessége (νr) A működés módja A reakció hőszinezete (∆Hr) 4 Desztilláció A folyadékelegyek szétválasztásának egyik leggyakrabban alkalmazott módszere a gőzfolyadék egyensúlyon alapuló desztilláció ill. az ismételt desztilláció: a rektifikálás Mindkét művelet a szétválasztandó komponensek illékonyságának a különbségén alapszik. A folyadékkal érintkező, vele termodinamikai egyensúlyban lévő gőzfázisban a két, vagy több, eltérő illékonyságú vegyületet tartalmazó rendszer esetén a nagyobb tenziójú (alacsonyabb forráspontú) komponens(ek) koncentrációja nagyobb, mint a folyadékban. Ezt a dúsulási lehetőséget hasznosítjuk a desztilláció (rektifikáció) művelete során, laboratóriumi és ipari méretekben egyaránt. A

művelet a vegyipar egyik legfontosabb szeparációs művelete, az ipar legkülönbözőbb területein találkozunk vele: kőolajfeldolgozás, élelmiszer és növényolajipar, gyógyszeripar, szerves anyagok desztillatív szétválasztása. Vegyipari művelettani és gépészeti alapismeretek 4.1 16 Gőz- folyadék egyensúlyok A desztillációs művelet leírásához szükségünk van az elválasztandó komponensek, adott rendszerre vonatkoztatott egyensúlyi (xi,yi) görbéjére. A számítások során az ideális gőz-folyadék rendszerekre érvényes ROULT- és DALTONtörvényt tekintik kiindulási alapnak. ROULT-törvény: pA = p°AxA (4.1) DALTON-törvény: pA = pÖyA (4.2) Ahol pA az A komponens parciális nyomása, p°A a tiszta A komponens gőznyomása, xA az A komp. folyadékfázisbeli móltörtje, pÖ a teljes gőznyomás, yA az A komp. gőzfázisbeli móltörtje Definiáljuk a relatív illékonyságot (αij : i-nek j-re vonatkoztatott rel. Illékonysága): α

ij ≡ yi p i0 xi = p 0j y j xj (4.3) a törvényeket felhasználva kapjuk az egyensúlyi görbét, amelynek egyenlete: yi = α ij ⋅ x i 1 + (α ij − 1) ⋅ x i (4.4) Ábrázolva ezeket a görbéket különböző α értékek mellett: 1 αij=2 αij=1 yi 0 0 1 xi 4.1 ábra Természetesen α=1 mellett nem lehet a két komponenst elválasztani, folyadékfázisbeli összetétel megegyezik a gőzfázisbeli összetétellel. mert a α=1 esettel álunk szemben azeotróp elegyek képződésénél (pl: EtOH – víz), ahol az egyensúlyi görbe egy adott összetételnél metszi a diagonálist. Ezeket az elegyeket csak speciális desztillációs eljárásokkal, vagy kombinált műveletekkel lehet elválasztani egymástól. Egy ilyen rendszer egyensúlyi diagramja: 1 αij=1 yi Azeotróp pont 0 0 xi 4.2 ábra 1 Vegyipari művelettani és gépészeti alapismeretek 4.2 • 17 Biner elegy szakaszos desztillációja A művelet lényege: A készülékbe bemért, adott

mennyiségű és összetételű (L, xL) szétválasztandó folyadékelegyet hőközléssel elpárologtatunk, a gőzt kondenzáltatjuk és a párlatokat (D, xD) a termék tartályokban összegyűjtjük. Hűtés Betáplálás (L, xL) yi,s Fűtés xi Desztillátum (D, xD) Maradék (W, xW) 4.3 ábra • (L, M, D általánosan a tömegeket, xindex általánosan az összetételt, yi,s pedig egyensúlyi gőzösszetételt jelöli) Az integrális mérlegegyenletek: Tömegmérleg: L=M+D (4.5) (4.6) Komponensmérleg i-re: LxiL = WxiW + DxiD Komponensmérleg j-re: LxjL = WxjW + DxjD (4.7) • Desztillációnál a rendszer egyesúlyi (Az elválasztás egy tányéron valósul meg) 4.3 Biner elegy folyamatos desztillációja • egységeinek a száma max. 1 Folyamatos desztilláció esetén a két vagy több komponenst tartalmazó folyadékelegyet felmelegítés után, állandó áramban táplálják be egy lepárló rendszerbe és a keletkezett egyensúlyi összetételű gőz- és

folyadékfázisokat folyamatosan, külön-külön elvezetik. Ezt a műveletet gyakran flash lepárlásnak is nevezik. Gőz (G, y) Betáplálás (F, xF) yi,s xi Fűtés Folyadék ( L, x) 4.4 ábra • A művelet során a folyadék- és gőzösszetétel az idő függvényében állandó, a rendszerben azonos a hőmérséklet és a nyomás. • Stacionárius üzemre a következő mérlegegyenletek írhatók fel: F=G+L F G (4.8) L Fx = Gy + Lx (4.9) Vegyipari művelettani és gépészeti alapismeretek • 18 Ábrázolva egyensúlyi diagramon: 1 . xiF, yiG . xiL, yiG yi 0 . a xiL, xiF 0 b c .x , x F i i xiF αij=1 F xi 1 4.5 ábra A munkavonal (b egyenes) két szélső eset által határolt tartományban helyezkedhet el, a szétválasztandó folyadék kezdeti hőállapotától függően. - F ≅ L , a munkavonal az ordinátával párhuzamosan halad (c egyenes). Ekkor kevés gőzfázist kapunk, amely az illékony komponensben maximálisan dúsul. A

folyadék összetétel gykoratilag változatlan marad. Az entalpia csak kis mértékben lett emelve a forrponti folyadék entalpiája fölé. - 4.4 F ≅ G , a munkavonal az abcisszával halad párhuzamosan (a egyenes). Ekkor kevés folyadékfázist kapunk, amely maximáslisan dúsul a kevésbé illékony komponensben. A gőzösszetétel gyakorlatilag változatlan marad Az entalpia jelentősen meg lett emelve telíett gőzállapot áll elő. Molekuláris desztilláció • Számtalan hőérzékeny anyag (pl.: kőolaj- és növényolajszármazékok, vitaminok, gyógyszerhatóanyagok) nem desztillálhatók a saját forrponti hőmérsékletükön, mert bomlást vagy károsodást szenvedhetnek (pl.: izomer átalakulás) • Ezen anyagok desztillálását igen alacsony hőmérsékleten és nyomáson kell végezni, amelyre a vákuumdesztilláció alkalmas, amelynek egy különleges esete a molekulásris desztilláció. • Ezen műveletnél a nyomás 10-410-2 torr, a molekulák

szabad úthossza nagy, cm nagyságrendű. • Konstrukciós megoldás: A folyadékelegyet elhagyó molekulák az átlagos szabad úthossznál kisebb távolságra lévő kondenzációs felületre jutnak. • Az ilyen és ehhez hasonló berendezésekben az elválasztási arány 80-95%. Igen értékes anyagok esetében azonban többfokozatú rendszereket is alkalmazhatnak. Vegyipari művelettani és gépészeti alapismeretek • 19 HICKMANN-féle centrifugális rendszerű molekuláris desztillálókészülék: [Fonyó-Fábry: Vegyipari Művelettani Alapfogalmak 19.26] 4.6 ábra 5 Rektifikáció • Az egyszerű lepárlással (desztillációval) elérhető, hogy a párlat összetétele különbözik a maradék összetételétől, de a teljes komponensszétválasztás nem valósul meg. • A további szeparációhoz a párlatot és a maradékot ismételt lepárlásnak kellene alávetni, ami energetikailag rendkívül rossz hatásfokú a külön készülékekben alkalmazot

fűtés és hűtés miatt. • Az energetikai hatásfokon úgy lehet javítnai, hogy az elpárolgó folyadék gőzét nem kondenzáltatjuk külön egységekben, hanem a lepárlandó folyadékpárlatokba vezetjük. Ezen párlatokban (folyadékfázisokban) a gőz kevésbé illékony komponensei kondenzálódnak és a kondenzációs hő illékonyabb komponenseket fog elpárologtatni. Ezen az elven a gőz az illékonyabb a folyadék a kevésbé illékony komponenseben fog dúsulni. A megoldás elvi vázlata: D, Desztillátum hűtés reflux betáplálás, B reflux kigőzölés kigőzölés fűtés M, maradék 5.1 ábra • A gyakorlati kivitelezés során, nem kaszkádrendszerszerű megoldást alkalmaznak, hanem a nehézségi erőteret kihasználva a fázisokat oszlopszerű berendezésben áramoltatják. A fázisok az ún tányérokon érintkeznek egymással A fűtés céljából az oszlop aljára hőközlő egységet (reboiler-t), a tetejére hőelvonót (kondenzátrot) építenek.

Vegyipari művelettani és gépészeti alapismeretek • 20 Egy rektifikáló oszlop vázlata feltüntetve az anyagforgalommal: hűtővíz kondenzátor refluxtartály desztillátum, D reflux betáplálás, B folyadékáram, F gőzáram, G visszaforralás, G fűtőgőz folyadék, F maradék, M 5.2 ábra • 5.1 A tányéros rektifikálószerkezetek mellett a leggyakrabban alkalmazott fázisérintkeztető berendezések az ún. töltött vagy töltetes oszlopok A töltet viszonylag nagy fajlagos felületű részecskék halmaza, amely fázisérintkezésnek nagy felületet képes biztosítani. Az elméleti tányér (egyensúlyi egység) fogalma a töltetekre is kiterjeszthető, hiszen itt is elkülöníthetőek olyan egységek, melyekről a távozó fázisok egymással termodinamika egyensúlyban vannak. Részletesen lásd 86 pont Anyagáramok, munkavonalak Tekintsük egy biner folyadékelegy szétválasztást, ideális gőz – ideális folyadék fázisok esetén

egybetáplálásos, kéttermékes folyamatos üzemű, tányéros rektifikáló oszlopban, stacionárius állapotban. A továbbiakban a jelölések: x és y: mindig az illékonyabb komponens összetétele B, xB : betáplálási áram és összetétele D D, x : desztillátum és annak összetétele R: refluxarány M, xM: maradék áram és annak összetétele Rr: visszaforralási arány 1,2r+1: tányérok számának indexe (r+1. tányér maga a kiforraló) ∆HP: párolgáshő G1r+1: gőzáram jele az indexel jelölt tányéron F1r: folyadékáram indexe a jelölt tányéron F és G : az alsó oszloprész re érvényes folyadék és gõzáramok. Q: a kiforraló és a kondenzátor hőforgalma Vegyipari művelettani és gépészeti alapismeretek 21 A fenti jelölésekkel egy rektifikáló oszlop: -QD G1, y1 1 2 F, xD desztillátumD, xD 3 Gl yl k l betáplálás, B, xB m n Gn yn Gr+1, yr+1 Fk xk Fm xm r Fr, xr QM maradék, M, xM 5.3 ábra • • A bruttó

anyagmérleg: B=M+D (5.1) BxB = MxM + DxD (5.2) A felső oszloprészre (dúsítóra) felírható mérleg: G1 = D + F (5.3) G1y1 = DxD + FxD (5.4) Gl = D + Fk (5.5) D Glyl = Dx + Fkxk (5.6) A fenti egyenleteket azonban egyszerűsíthetjük, ha feltételezük, hogy a moláris túlfolyás este (azaz az oszlopon felfelé áramló gőz és a lefelé haladó folyadék összmólszáma időben állandó) érvényesül: Gyl = DxD + Fxk Vezessük be a refluxarányt: R=F/D (5.7) (5.8) Ekkor (8.7) egyenletet átrendezve: yl = F D R 1 D xk + xD = xk + x , G G R +1 R +1 (5.9) amit a rektifikáló oszlop felső munkavonal egyenletének nevezünk. • Az alsó oszloprészre vagy kigőzölőre felírható mérlegek: Fr = G r +1 + M (5.10) F r x r = G r +1 y r +1 + Mx M (5.11) Fm = M + G n (5.12) F m x m = Mx M + G n y n (5.13) Vegyipari művelettani és gépészeti alapismeretek 22 Ebben az esetben is alkalmazzuk a moláris túlfolyás feltételét és vezessük be a

visszaforralási arányt: (5.14) Rr = G M A (8.13) egyenlet átrendezésével: 1 Fm M M R r +1 xm − xM , xm − x = Rr Rr Gn Gn a rektifikáló oszlop alsó munkavonalát kapjuk. (5.15) yn = • A betáplálási tányérra felírt mérlegek: Az m-dik (betáplálási tányérra) érkező betáp áram két részre osztható B = BF + BG azaz egy gőz- és egy folyadékrészre: betáplálás, B, xB (5.16) BG Gm ym Fl xl l m BF Gn yn Fm xm n 5.4 ábra Stacionárius állapot esetén: B + G n + Fl = G m + F m (5.17) Bx B + G n y n + Fl x l = G m y m + F m x m (5.18) ha érvényes a moláris túlfolyás, akkor az indexek elhagyhatók: Bx B + Gy n + Fx l = Gy m + Fx m (5.19) az általánosítás érdekében szintén hagyjuk el az összetétel indexeit: Bx B + Gy + Fx = Gy + Fx (5.20) felhasználva a (8.16) egyenletet: G = G + BG (3.21) és F = F + B F (3.22) A betáplálás állapotát a folyadékfázisnak az egész betápláláshoz viszonyított értéke

jellemzi, melyet q-val jelölünk: q=F/B (5.23) rendezzük a (5.20) egyenletet a (521-523) összefüggések segítségével: y= 1 B F−F B B q x x− x+ x = q −1 q −1 G−G G−G (5.24) A (5.24) egyenlet a rektifikáló oszlop q-vonalának egyenlete A q értékét hőtani szempontból is értelmezhetjük: q= Q ∆H P (5.25) Vegyipari művelettani és gépészeti alapismeretek 23 azaz a betáplált folyadék 1 moljának telített gőzzé alakításához szükséges hőmennyiség és a párolgáshő hányadosa. A q vonal minden esetben átmegy az alsó és felső munkavonal metszéspontján. • A munkavonalakat ábrázolva: 1 felső munkavonal y q vonal xD R+1 alsó munkavonal 0 xM xM Rr xB x xD 1 5.5 ábra 5.2 Az elméleti tányérszám meghatározása MCCABE – THIELE módszerrel y egyensúlyi görbe D yn-1 yn yn+1 B xn-2 n-1 xn-1 C xn A xn yn-1 E munkavonal xn-1 xn-2 yn yn+1 n n+1 x 5.6 ábra Az alsó (5.15) és a felső (59) munkavonalak

segítségével az adott elválasztáshoz szükséges elméleti tányérok száma egy igen egyszerű garfikus módszerrel meghatározható. A meghatározás az egyensúlyi egység és a munkavonal definiciója alapján történik, amelyet a 5.6 ábrán mutatunk be Vegyipari művelettani és gépészeti alapismeretek 24 5.3 Többkomponensű rektifikáció, a rektifikálóoszlopok kapcsolási sorrendje • Az előzőekben kétkomponensű rendszerre vizsgáltunk egy rektifikáló oszlopot. Az ipari folyamatok többégénél azonban többkomponensű rendszerek elválasztása a feladat. Ehhez két problémakör tartozik: − Kolonnakapcsolások − Szabadsági fok kérdése • Rektifikálóoszlopk kapcsolási sorrendje: - Fontos alapszabály, hogy egy oszlop egynél több komponenst nem tud tisztán elválasztani. - A tisztán előállított komponens vagy a legillékonyabb, vagy a legkevésbé illékony lehet. - C komponensű rendszer esetében mindenképp C-1 számú oszlopra

van szükség. - A lehetséges kapcsolások száma: NC = [2(C − 1)]! C!(C − 1)! (5.30) Ez alapján a lehetőségek száma: Komponens Kapcsolások száma • 2 1 3 2 4 5 5 14 6 42 7 8 9 132 429 1430 10 4862 11 16796 Háromkomponensű elegy elválasztásának kapcsolási módjai: (A) (B) (ABC) (A) (AB) (ABC) (BC) (C) (C) egyenes (direkt) sorrend (B) fordított sorrend 5.7 ábra Ipari példa: a pirolízisgázok elválasztása. Hat termékből álló rendszer, melyhez öt kolonnát használnak. Az öt kolonna 42-féleképpen kapcsolható, amelyből a két leggyakoribb technológia: a) nagynyomású eljárás pl.: Lummus, Kellog etánmentasítő C30 ,C3= ,C4+ C20 C3=, C30 C 3= C3-szétválasztó C2= ,C20 C30 ,C3= ,C4+ C 2= propánmentesítő B 35.40bar C2=, C20 C2-szétválasztó C1 metánmentesítő • C4+ 5.8 ábra C30 Vegyipari művelettani és gépészeti alapismeretek 25 b) kisnyomásóú eljárás pl.: Linde C2= C2-szétválasztó C2=,

C20 C20 C3=, C30 C3= C3-szétválasztó C30 C3= C4+ propánmentesítő B 10.20bar etánmentasítő C1 ,C2=, C20 metánmentesítő C1 C4+ C30 5.9 ábra 5.4 • A rektifikálóberendezések felépítése és szerkezeti elemei Tányéros és töltetes kolonna szerkezete: 5.10 ábra Vegyipari művelettani és gépészeti alapismeretek • 26 Leggyakrabban alkalmazott tányértípusok: Buboréksapkás tányér: A buboréksapka alatt intenzív folyadék-gőz fázisérintkezte-tés valósul meg. Finom-diszperz rendszer alakul ki. A legrégebben alkalmazott tányértípus. Az áramlási viszonyok: Beépítve: Egy tányér: 5.13 ábra 5.11 ábra 5.12 ábra Rács–, vagy szitatányér: A folyadékot a gőz dinamikus nyomása tartja fenn. Ha nincs elég gőz, romlik a hatásfok Olcsó. Használata pl.: a levegő cseppfolyósításánál 5.14 ábra Szelepes tányérok: 5.15 ábra GLICH – szelep 5.16 ábra NUTTA – szelep Önszabályozó rendszer, az elem mozgása

a gőzsebességtől függ. Nagy flexibilitás, különböző terhelés mellett is jó hatásfokkal dolgozik. Egyszerűen tisztíthatóak, karbantarthatóak. Praktikusságukkal folyamatosan szorítják ki a buboréksapkás és szitatányérokat. Vegyipari művelettani és gépészeti alapismeretek 6 27 Abszorpció – deszorpció Az abszorpció azon vegyipari művelet, amely során gázelegy komponense(i) a határfelületen keresztül diffúzióval a folyadékfázisba hatolnak és oldódnak. Azt a vegyipari műveletet, ahol a komponenstranszport iránya a fentivel ellentétes deszorpciónak nevezük. Adszorpciós, deszorpciós egyensúlyok: − Az abszorpciós, deszorpció legegyszerűbb esetben olyan rendszerekben játszódik le, ahol az egyik komponens gázhalmazállapotú, míg a másik komponens kis illékonyságú folyadék. Az egyensúlyok három esetét kell megkülönböztetni: − Fizikai abszorpció, kémiai reakció nem játszódik le. − Fizikai abszorpció, de az

adszorbeálódó komponens és az oldószer reakciója is bekövetkezik. − Kémiai abszorpció (kemiszorpció), az abszorbeálódó komponens az oldószerrel és az oldott komponenssel is reagál. Az abszorpciós, deszorpciós egyensúlyok jelentős hőméréskletfüggést mutatnak. Az abszorpció általában exoterm, a deszorpció pedig endoterm folymat. Az abszorpciós hőt a folyadék, gáz és a készülék falán és a készülék falán keresztül a környezet veszi fel, a deszorpciós hőt pedig hőközléssel kell biztosítanunk. 6.1 • Egy- és többfokozatú abszorpciós egyensúlyi egységek Egyfokozatú érintkeztetésnél a két különböző fázist először bensőséges érintkeztetésbe hozzuk, majd fizikailag szétválasztjuk. Az érintkezés ideje alatt végbemegy a különböző komponensek transzportja a két fázis között, és megfelelő tartózkodási idő elteltével beáll az egyensúly. Ilyen esetbe egyfokozatú egyensúlyi egységől beszélünk: G0 1

F1 G1 F0 6.1 ábra A teljes tömegmérleg: F0 + G0 = F1 + G1 i i (6.1) i i A komponensmérleg: F0x 0 + G0y 0 = F1x 1 + G1y 1 (6.2) Ahol: F és G a folyadék és a gáz tömegárama [kg/s] vagy tömege [kg], x és y a folyadék és a gázfázis móltörtje ’i’ komponensre nézve. • Többfokozatú egyensúlyi egységnél az egyfokozatú egységeket sorba kötjük, ezáltal a fázisok újraérintkeztetése valósul meg, az elválasztás mértéke növekszik. A szeparáció több elméleti tányéron valósul meg. G1 F1 G4 3 2 1 F0 G3 G2 F2 GN N 4 F3 GN+1 FN-1 FN 6.2 ábra A teljes tömegmérleg: F0 + GN+1 = FN + G1 (6.3) A komponensmérleg: F0xi0 + GN+1yiN+1 = FNxiN + G1yi1 (6.4) Vegyipari művelettani és gépészeti alapismeretek 28 Az első n fokozatig a fentiek alapján felírva a komponensmérleg: F0xi0 + Gn+1yin+1 = Fnxin + G1yi1 (6.5) Eből kifejezve yin-t, a munkavonal egyenletét kapjuk: y i n +1 Fn i G 1 y1i − F0 x i0 = xn + G n +1

G n +1 (6.6) Ha a résztvevő áramok nem elegyedőek: az egyensúlyi egységek ún. lelépcsőzéssel is meghatárouzhatók: y x0 y1 munkavonal yN+1 1 x1 y2 4 y4 2 x2 y3 3 3 y3 2 y2 x3 y4 egyensúlyi görbe 1 y1 N=4 xN yN+1 x0 x1 x2 x3 xN= 4 x 6.3 ábra • Abban az esetben, ha az egyes egységeken áthaladó tömegáramok nem egyenlőek, a munkavonal nem egyenes, hanem a változásnak megfelelően görbül. 6.2 Ellenáramú izoterm abszorpció, deszorpció • A mennyiségi leírásokhoz tekintsük a következő ábrákat: GA, yA0 FA, xAH GD, yD0 z=H z=H z=0 GA, yA0 FD, xDH z=0 FA, xA0 GD, yD0 töltetes abszorber (A) yA = FA (x A − x HA ) + y HA GA (6.7) yA = FA (x A − x 0A ) + y 0A GA (6.8) yD = FD (x D − x HD ) + y HD GD (6.9) yA = FD (x D − x HD ) + y HD GD (6.10) FD, xD0 töltetes deszorber (D) 6.4 ábra A készülék egy tetszőleges ’z’ mgasságában felírva az anyagmérlegeket: A munkavonalak az

egyensúlyi diagramban, adszorpció esetén az egyensúlyi görbe felett, deszorpció esetén az egyensúlyi görbe alatt, helyezkednek el: Vegyipari művelettani és gépészeti alapismeretek 29 (xA0, yA0) (yA, yD) (xDH, yDH) (xAH, yAH) (xD0, yD0) (xA, xD) 6.5 ábra • A folyadék és gázterhelés hosszmenti állandósága csak kis koncentrációk esetén igaz. Nagyobb gázkoncentrációknál, amennyiben lehetséges a nem abszoreálódó komponensre célszerű vonatkoztatni a koncentrációkat: mol, kg, m 3 abszorbeálódó komponens yA , yD 3 mol, kg, m nem abszorbeálódó komponens A folyadék összetételét szintén a tiszta folyadékmennyiségre vonatkozóan adjuk meg: mol, kg, m 3 abszorbeálódó komponens xA ,xD mol, kg, m 3folyadék 6.3 Abszorber – deszorber rendszerek • A vegyiparban az adszorpciós műveleteket legtöbbször deszorpciós művelet kíséri, körfolyamat formályában. • A folyamat az

egyensúlyi diagramon: xDH yDH munkavonal 1 y xD0 yD0 xA0 yA0 munkavonal 2 xAH yAH x 6.6 ábra 6.31 Oldószerregenerálás • Az adszorpciót követően az elnyelt gázt általában vissza kell nyernünk az abszorbensből és regenerálnunk kell az abszorbenst (oldószert) az ismételt felhasználás elött. Ez a folyamat deszorpcióval történik. • A regenerálás történhet a hőmérésklet vagy a nyomásváltortatásával, vagy esetleg a kettő kominációjával, kihasználva, a folyamat nyomás- és hőmérsékletfüggését. Vegyipari művelettani és gépészeti alapismeretek • 30 Nyomásváltoztatásos (6.7ábra) és a termikus energiával történő oldószerregenerálás (6.8 ábra) körfolymatai: abszorber abszorber deszorber tisztított gáz yAH yDH deszorbeált szennyező gáz deszorber tisztított gáz yAH yDH xAH xAH deszorbeált gáz xDH hűtés fűtés szenyezett gáz xA0 xD0 yD0 6.7 ábra • yA0 xA0 szenyezett gáz xD0 6.8

ábra Ellenáramú abszorpció folyadékrecirkulációval: Jelölések: 1 – aszorber, 2–4 – tartályok, 5 – 7 szivattyúk, 8 – hőcserélő, 9 – deszorpciós oszlop, 10 – hűtő, G1 – gáz, G2 – gőz, G3 – deszorbeálodott gáz, K – kondenzátum 6.9 ábra 7 Adszorpció • Az adszorpció a fluid-szilárd fázisérintkeztetés azon művelete, melynek során a szilárd anyag felületén gázok, illetve folyadékok komponenseit kötjük meg. − Adszorbens. az a szilárd fázis, melynek felületén a komponensek megkötődnek. A megkötődés ún aktív centrumokon játszódik le − Adszorbeátum: az adszorbensen megkötődő komponens(ek) neve Az adszorbens felületének nem minden pontja egyenlően aktív, az adszorpció a csúcsokon, éleken, az ún. aktív centrumokon jön létre A fizikai adszorpció reverzibilis, a hőmérséklet, nyomás, koncentráció megváltoztatásával megfordítható Az adszorpcióval ellentétes irányú művelet a deszorpció

• • • Vegyipari művelettani és gépészeti alapismeretek • 31 Azt a folyamatot, amikor az adszorpció mellett irreverzibilis kémiai reakció játszódik le, kemiszorpciónak nevezzük. Az adszorpciós műveletek mindegyike legalább kétfázisú heterogén rendszerben zajlik le, ahol a fázisok minőségén kívül a fázisok határfelületének nagysága és szerkezete játszik kitüntetett szerepet. • 7.1 Adszorbensek • A leggyakrabban használt adszorbensek: Aktív szén, Szilikonüveg alapú adszorbensek, Cellulóz alapú adszorbensek: Polisztirol-divinil benzol alapú adszorbensek, Molekulasziták (zeolitok), Aktivált alumínium-oxid, Szilikagél Polisztirol-divinil benzol alapú adszorbensek Alkalmazása főként a gyógyszer és élelmiszeriparban • (DIAION-SP típusok): Táblázatosan összefoglalva néhány jellemzővel: Adszorbens Adszorbens max.Tregenerálá s Aktív Al2O3 Szilikagél Molekulaszita Aktív szén 500 400 600 150 Aktív

felület % [m2/g] Szemcse Átl. pórus-átmérő átmérő d [mm] dp [mm] 300350 300800 600800 600.1500 210 15 15 14 25 24 0,3.1,2 0,57 Belső porozitás Látszólagos sűrűség ϕ [%] 2535 3550 3055 5070 ρ [kg/m3] 800 700 7001000 300600 • Az adszorbensek megkötő kapacitása annak belső porozitásától függ. Ez szabja meg a pórusfelület nagyságát, az adszorbens fajlagos felületét. • Pórusnagyság szerinti megkülönböztetés: Makropórusok Mezopórusok Mikropórusok Szubmikropórusok dp > 50nm 2 < dp < 50nm 1 < dp < 2nm dp < 1nm • Amíg az adszorbens felületén kevés molekula adszorbeálódott, könnyen megy végbe az adszorpció, de ha a felület egy része már foglalt, az adszorpció egyre nehezebbé válik, az adszorbens lassan kimerül. • Vegyi összetétel és szilárd vázszerkezet szerint két csoportba sorolhatók: Vegyipari művelettani és gépészeti alapismeretek Szénbázisú adszorbensek [Aktív szén, aktív

koksz] 32 Oxigénbázisú adszorbensek [Szilikagél, alumínium-oxid, zeolitok] Alapanyag Fa, csont, tőzeg, szén, petrolkoksz Szilárd vázuk amorf, Hidrofób jellegűek Tulajdonságo Előnyösek: szerves gőzök k és nempoláros vegyületekhez Alkalmazás Aktív szén por: víztisztítás, derítés Aktív szén szemcse : gáztisztítás, gázálarc • Léteznek jól adszorbeálódó anyagok, melyek alkalmazhatóak a frontális adszorpciós technikák. > 90% SiO2, vagy Al2O3 Hidrofil jellegűek Előnyösek poláros anyagok adszorpciójához Szilikagél: víz megkötése Alumínium-oxid: szárítás Zeolitok: gáztisztítás, szénhidrogének szétválasztása elválasztására eredményesen • Léteznek nehezen megkötődő anyagok, melyek nem kondenzáltathatók (pl. a permanens gázok (N2, O2, Ar, CH4, CO, H2)). Rájuk nézve az adszorpciós kapacitás nagyságrendekkel kisebb. Az ilyen gázelegyek szétválasztására alkalmas a PSA eljárás 7.2 Adszorpciós

egyensúlyok Adszorpciós egyensúlyról akkor beszélünk, ha időegység alatt az adszorbens felületére érkező molekulák száma megegyezik az időegység alatt onnan távozó molekulák számával. Azt az összefüggést, amely megadja, hogy adott állandó hőmérsékleten, hogyan változik az adszorbeált anyag mennyisége a gázkomponens parciális nyomásával vagy az oldat koncentrációjával, adszorpciós izotermának nevezzük. Az egyensúlyi koncentrációk változása az adszorpciós izoterma alapján vizsgálható, tehát egy adszorpció művelet során az első lépés az egyensúlyi izoterma felvétele. Az adszorpciós egyensúlyt három mennyiséggel szokásos jellemezni: a hőmérséklettel (T), a nyomással (p) ill. koncentrációval (C), és a fajlagosan megkötött adszor-beátum mennyiségével(ΓB). 7.3 Adszorpciós kinetika Az adszorpció kinetikája fizikai-kémiai szempontból egy összetett folyamat, mert az adszorpciós-deszorpciós folyamatok

mellett diffúziós folyamatok is lejátszódnak. Egy összetett folyamat esetén a sebességmeghatározó lépés a leglassúbb részfolyamat. Jelen esetben a diffúzió sebessége több esetben az adszorpció sebessége alatt marad, így ezek a részfolyamatok határozzák meg a megkötődés sebességét. A többlépcsős folyamat az álábbi részlépésekből tevődik össze (7.1 ábra): 1. A komponens diffúziója az adszorbenst körülvevő NERNST- határrétegen keresztül, az adszorbens külső felületéig. 2. A komponens belső diffúziója a makropórusokban (makropórus átmérő > 2000Å) Vegyipari művelettani és gépészeti alapismeretek 33 3. A komponensek belső diffúziója a mikropórusokban (mikropórus átmérő kb. 3-15Å) 4. A komponensek adszorpciója a mikropórus felületén 5. A komponensek deszorpciója a mikropórus felületéről 6. A komponensek belső diffúziója a mikropórusokból 7. A komponensek belső diffúziója a makropórusokból 8. A

komponensek külső diffúziója a NERNST-határrétegen keresztül a folyadékfázisba Nerst-határréteg Adszorbens *1 *2 3* 6 4* 5 *7 *8 7.1 ábra A külső diffúzió folyamatát a NERNST-féle határrétegen keresztül a komponensátadás alapegyenletével (1.16 alapján) írhatjuk le Egy gömbszerű részecskére: J átadási = β f , F ⋅ d p2 ⋅ π ⋅ 0.25 ⋅ (c − c * ) ahol Iátadási: átadási áram, βf,F: folyadékoldali, foly. koncentrációval kifejezett részleges komponensátadási tényező, töltetalkotó szemcse átmérője, a komponens folyadékfázisbeli koncentrációja, a komponens határfelületi koncentrációja (egyensúlyi konc.) dp: c: c*: 8 (7.1) Membránszeparáció* • A membrán szó latin eredetű (membrana), eredeti jelentése hártya, héj. • A biológiában membránnak nevezik a sejtek vagy azoknál kisebb képződmények felületén elhelyezkedő, molekuláris méretű, vékony határfelületi struktúrákat. • A műszaki

életben membránnak valamilyen külső erővel kifeszített rugalmas válaszfalat nevezünk, melyeknek legfontosabb feladata a védelem. Két térrészt választanak el, és rugalmasságuknál fogva elmozdulások, illetve erők átvitelére képesek úgy, hogy közben az elválasztott terek anyagai egymástól szigetelve vannak. • A vegyiparban a membrán technológiai fogalom. Olyan technológiai válaszfalat jelöl, amely szelektív áteresztő képességénél fogva a feldolgozandó anyagok alkotórészeinek szétválasztását többnyire kémiai átalakulás nélkül teszi lehetővé. • A membrán szeparáció szűrésként is felfogható, ahol a fázis bizonyos komponensei, fáziselemei számára a membrán, mint szűrőközeg átjárható más részekre pedig nem. A * Dr. Argyelán János -VE Vegyipari Műveleti Tanszék- előadásai alapján Vegyipari művelettani és gépészeti alapismeretek 34 membrán szeparációs folyamatokat igen élesen el kell

különíteni a hozzájuk igen hasonlító szűréstől. • A fluidumok áramlási iránya lényegesen eltér a szűréstől, a hajtóerő a kémiai potenciálok különbsége. ∆p szűrés ∆p ∆µ ∆ϕ ∆T memebránszeparáció 8.1 ábra A membrán szeparációs folyamatokban a membrán modulra föladott anyag fő tömege a membránnal párhuzamosan halad, és így elsodorja a membránra esetlegesen kirakódott részecskéket. A membrán két oldala közötti anyagtranszport nem csak nyomás, hanem elektromos vagy kémiai potenciál illetve hőmérsékletkülönbség hatására is létrejöhet. Ily módon a membrán több mint öntisztuló szűrő. A folyamat lényegéből következik, hogy a membránok élettartama elvileg meghatározatlanul hosszú idő. 8.1 A membránok osztályozása 8.11 Osztályozás a membrán anyaga és halmazállapota szerint • • • • Gáz vagy vákuum Folyadék Szilárd Alapvető jelentőségre csak a szilárd membránok tettek

szert. Ezek eredet szerint a következőfélék lehetnek: o természetes eredetű növényi (celofán) anyagok állati (bél, bőr, pergamen) diafragmák o mesterséges eredetű szintetikus polimerek, fémek, fémötvözetek, kerámiák, üvegek semleges, ioncserélő, komplexképző tömör és szinterelt fém membrán szinterelt kerámiák és üvegek 8.12 Osztályozás a membrán előállítási módja szerint Akárhogy is gyártsuk a membránt, az elsődleges feladat, a vastagságához képest nagy felületű (tömör, pórusos, aszimmetrikus) struktúra létrehozása, majd annak esetleges módosítása. Membránokat előállíthatunk: Öntéssel, húzással: folyadékból vagy olvadékból Formázással: extrudálással, sajtolással, hengerléssel Vékonyréteg képzéssel hordozón: porlasztással, elektroforézissel, felgőzöléssel Nagy felületű anyagok szerkezeti módosításával o komponens kilúgozása fóliából o α részecskével való bombázással és

maratással. Vegyipari művelettani és gépészeti alapismeretek 35 8.13 A membrántechnikák alkalmazásánalk tartománya Fordított ozmozis Pórusméret 0.5 – 2 nm Visszatartott egységek ionok, mólsúly > 100 Nyomáskülönbség ∆PM Alkalmazás 14 – 69 bar sótalanítás, ionkoncentrálás, cukor koncentrálás, BOD csökkentés, hidrometallurgia Ultraszűrés Pórusméret Visszatartott egységek 1 – 100 nm vírus, gomba, mólsúly >1000 Nyomáskülönbség ∆PM Alkalmazás Mikroszűrés Pórusméret Visszatartott egységek Nyomáskülönbség ∆PM Alkalmazás Kationok 1A kolloid 100 – 2000 nm szuszpendált anyagok, baktériumok gombák 0.07 –025 bar üdítő italok tükrösítése, sör szűrése, előkészítő szűrés Vírusok Fehérjék Gombák Baktériumok 1 µm 1 nm Fordított ozmózis Ultraszûrés Mikroszûrés 8.2 ábra 8.2 Műveleti megvalósítás Egyszerű soros kapcsolás: Permeátum p3 Koncentrátum p2 Betáplálás

részecskék 0.69 – 14 bar vízkezelés, sterilizálás, tükrösítés, emulziók bontása Festékek Anionok baktérium, p1 8.3 ábra Vegyipari művelettani és gépészeti alapismeretek 36 Permeátum Permeátum Permeátum Betáplálás 8.4 ábra 8.5 ábra egyszerű kör kaszkád Szerkezet: 8.6 ábra 9 Extrakció 9.1 Alapelvek, csoportosítás Az extrakció szétválasztó anyagátviteli művelet. A kiinduló anyag (elegy, keverék) adott komponensét nyerjük ki oldószer segítségével. • Az extrakciós műveletek csoportosítása: − Folyadék-folyadék extrakció: mind a kiindulási anyag, mind az oldószer folyadékfázisú (szolvens extrakció) − Szilárd-folyadék extrakció: a kiinduló anyag összetett szilárd anyag, az extrahálószer folyadék (diffúziós extrakció) − Szuperkritikus extrakció: a kiinduló anyag szilárd /esetleg folyadékelegy/, az oldószer nagynyomású gáz (az ún. destrakció) • Az extrakció ipari

alkalmazása jelentős. Legfontosabb területei: − kőolajipar − petrolkémiai ipar − szerves vegyipar − élelmiszer-, növényolaj-, gyógyszeripar − környezetvédelem, stb. Vegyipari művelettani és gépészeti alapismeretek 9.2 37 Folyadék-folyadék extrakció Az elválasztás lényege: a folyadékelegy adott komponensét nyerjük ki úgy, hogy a folyadékot olyan korlátozottan elegyedő oldószerrel érintkeztetjük, amely oldószer szelektíven oldja a folyadékelegy extrahálandó komponensét. • • Az F-F extrakció alkalmazása indokolt: − Az extrakció gazdaságosabb a desztillációnál, ha a folyadékelegy magas forráspontú, kis koncentrációjú komponense az értékes − Ha a szétválasztandó folyadékelegy komponenseinek kicsi a forráspontkülönbsége − Ha a desztilláció, rektifikáció során azeotróp képződik, ennek további szétválasztására − Ha a kinyerendő komponens hőre érzékeny, magasabb hőmérsékleten bomlik Az

extrahálószerrel szemben támasztott követelmények: − legyen szelektív, jó oldóképességű − legyen olcsó, visszaforgatható − ne oldódjék jól az elválasztandó folyadékelegyben − ne legyen korrozív, tűz- és robbanásveszélyes − ne legyen mérgező 9.21 Folyadék-folyadék extrakció egyensúlyi viszonyai • Különböző folyadékokat adott hőmérsékleten és nyomáson összekeverve az tapasztalható, hogy azok, vagy tökéletesen-, vagy korlátozottan elegyednek egymással, vagy két fázist alkotva nem elegyednek. • Az elegyedési viszonyok, melyeket a szemléltethetők az elegyedési diagramokon: B B jelentősen befolyásol jól B .K 2 . K1 A hőmérséklet K1 . S 1 kritikus elegyedési pont A S 2 kritikus elegyedési pont A S nincs kritikus elegyedési pont 9.1 ábra A, B - elválasztandó komponensek, S – extrahálószer Korlátozott elegyedési tartomány – görbe alatti terület (heterogén fázis) Korlátlan

elegyedési tartomány – a görbe fölötti terület (homogén fázis) Binódák – az egymással egyensúlyban lévő fázisok összetételeit összekötő egyenesek 9.22 Keverő-ülepítő extraktorok, egyfokozatú extrakció Olyan szakaszos vagy folyamatos üzemű műveleti egység illetve egységsor, ahol az oldószert /S/ és a szétválasztandó fázist /F/ intenzíven érintkeztetjük, majd az extrakt- és a raffinát fázisokat szétválasztjuk. Vegyipari művelettani és gépészeti alapismeretek 38 Extrakt fázis – a kinyert komponens és az oldószer elegye Raffinát fázis – a maradék folyadékelegy Folyamatos keverő-ülepítő extraktor és a művelet bemutatása háromszög diagramon: S B Se F . E E' E' S + F1 + F2 SR . K1 . . F R' R A R' E M R S 9.2 ábra 9.3 ábra Ha az F mennyiségű A, B elegyhez S oldószert adunk, akkor a háromkomponensű rendszer összetétele az FS szakasz mentén mozdul el. Ha az

oldószer mennyisége megfelelő, akkor az M munkaponti összetételnél két fázis, – az E extraktum és az R raffinátum – fog kialakulni. Többfokozatú F-F extrakció fokozatonként friss oldószerrel 9.23 Többfokozatú F-F extrakció fokozatonként friss oldószerrel Ha az egyfokozatú extrakció után a raffinátumban még jelentős mennyiségű extrahálandó komponens van, akkor a fázisszétválasztás után nyert raffinátum ismételten extrahálható. Ez több fokozatban valósítható meg. A művelet: B S ΣE E2,y2 E1,y1 F1,x F R1,x 1 R2,x 2 -- . E' Σ E' E3,y3 . .R MM . .R M . R'. . R3,x 3 F,x F 1 3 S1 S2 S3 2 A R' • • . -- E E2 E3 3 R1 9.4 ábra 9.24 2 E1 S 9.5 ábra Többfokozatú folyamatos ellenáramú extrakció Folyamatábra horizontális elrendezés esetén: F,x F R1,x 1 R2,x 2 Rn-1,x n-1 Rn,x n E1,y1 E2,y2 E3,y3 En,yn S,yS 9.6 ábra A szétválasztandó folyadékelegy és az oldószer

ellenáramban halad. Az egyes fokozatokból kilépő raffinát és extrakt fázisok egymással termodinamikai egyensúlyban vannak, ha a fokozat egy egyensúlyi egységgel egyenértékű. Vegyipari művelettani és gépészeti alapismeretek 39 Az egyes fokozatokból kilépő fázisok összetételeit a binódák /egyensúlyi összekötő vonalak/ határozzák meg. B F,x F R2,x 2 R1,x 1 . E1,y1 . . o-pont Rn,x n A . . E2,y2 . E3,y3 . Rn-1,x n-1 En,yn S,yS S 9.7 ábra 9.3 Szilárd – Folyadék extrakció Típusai: Szilárd – Folyadék extrakció Szilárd – Folyadék extrakció Szilárd-fluidum extrakció 9.31 fizikai oldás kémiai reakció is lejátszódik az oldószer kritikus állapotban van Szilárd – Folyadék extrakció fizikai oldással • A művelet lényege: szilárd anyag értékes komponenseinek kioldása oldószerrel. A szilárd anyag többnyire növényi eredetű, melynek üregeiben, sejtjeiben, vázanyagában található a kinyerendő

komponens. • Lépései: - A szárított szilárd anyag oldószerben történő duzzasztása melynek eredményeképpen az anyag belsejében a kinyerendő komponens tömény oldata alakul ki. - A duzzasztott anyag friss oldószerrel történő érintkeztetése. - Az értékes anyag az extrahálószerbe juttatása, amely diffúzió útján valósul meg. • Szilárd – Folyadék extrakció transzportfolyamatai: Lépései: Duzzasztás Extrahálószerrel érintkeztetés Elválasztás Szilárd fázis újraextrahálása Egyesített folyadékfázisból komponens kinyerése módszerekkel (bepárlás, kristályosítás, stb.) 9.32 • • különböző elválasztási Szilárd folyadék – extrakció szuperkritikus körülmények között Lényege: a szilárd vagy folyékony halmazállapotú anyagból szuperkritikus állapotban lévő oldószerrel vonják ki az értékes komponenseket. Az oldott anyagot nyomáscsökkentéssel (vagy abszorpcióval, adszorpcióval) választják el az

oldószertől. Alkalmazása: ma már igen elterjedt − Kávé, tea koffeinmentesítése Vegyipari művelettani és gépészeti alapismeretek − − − • − − − − − Nem illékony, magas forrpontú, hőérzékeny anyagok is kinyerhetőek Nagy szelektivitás, nagy hatásfok Négy paraméter is változtatható: Oldószer minősége, Hőmérséklet, Nyomás, Entréner – oldódást befolyásoló segédanyag alkalmazása. A kioldott anyag oldószermentes Extraktum és extrakt könnyen elválasztható Nagy a komponenstranszport sebessége Hátrányai: − − − • Dohány nikotintartalmának csökkentése Fűszerkivonatok, gyógynövény-hatóanyagok, kozmetikumok előállítása Kőolaj feldolgozása Előnyei: − • Magas beruházási költség Az élelmiszeripar konzervativizmusa (nem szeretik a nagynyomású készülékeket) Sok egymást fedő, áttekinthetetlen szabadalom Az SCE során alkalmazott oldószerek, oldószercsoportok: − Freonok: kiváló

oldószerek, de drágák, mérgezőek − Ammónia: reaktív, szennyezi a környezetet − Telített és telítetlen könnyű szénhidrogének: kis tkrit, de alacsony oldóképesség − Aromás CH-k: magas kritikus hőmérséklet − Szén-dioxid: leggyakrabban alkalmazott oldószer o o o o o − • 40 Nem káros az egészségre Nagy oldóképesség, nagy sűrűség Alacsony tkrit,(31.3°C) a kezelt anyag nem károsodik, nem kell a berendezésre hőszigetelés Nem reaktív, a kezelt anyaggal nem lép reakcióba Nem környezetszennyező Olcsó o Oldószerelegyek: CO2+propán, CO2+alkoholok, éterek szelektivitást, kritikus paramétereket befolyásolják Az SCE művelete és készülékei Expanziós szelep E s Extrakt 9.8 ábra D oldóképességet, Vegyipari művelettani és gépészeti alapismeretek 41 Az előkészített nyersanyagot az extrakciós tartályba töltik (E). A szivattyú a (D) oldószertartályból cseppfolyós oldószert szív P nyomáson majd az

extraktorba (E)-be nyomja. Az oldószer a nyersanyagból kioldja az extrahálandó komponenst Az oldat nyomáscsökkentő szelepen keresztül a (S) szeparátorba jut. A szeparátor hőmérsékletén az anyag és az oldószer különválik. A szeparátorból távozó oldószergőz kondenzátoron keresztül visszakerül (D)-be A frakcionálás egy másik módja szerint egyszerre extrahálják az összes kiodható komponenst, majd P-t és T-t fokozatosan változtatva az egyes komponenseket külön szeparátorban gyűjtik. Expanziós szelep s E s s D Extrakt 1 Extrakt 2 Extrakt 3 9.9 ábra • Néhány ipari példa: Kávé koffeinmentesítése: CO2 H 2O Extraktor Lepárló H2O+Koffein Gázmosó CO2 KOFFEIN gázmentesitő p=16-22 MPa T=363K Idő = 10óra Koffein 3%-ról --> 0.02%-ra H2O CO2+Koffein CO2+Koffein 9.10 ábra Vegyipari művelettani és gépészeti alapismeretek 42 Dohány nikotinmentesítése: CO2 Aroma kimosás Nedvesítés 5 %-ra CO2 Adszorbens

regenerálás Nikotin kimosás NIKOTIN Szárítás Aromásítás CO2 Cél: a nikotin eltávolítása, az aroma maradjon Aroma elosztás p=30MPa T=370K Kondícionálás 95%-kal csökkentett nikotintartalmú dohány 9.11 ábra 10 Kombinált Műveletek Ha az elválasztandó elegy komponenseinek forráspontkülönbsége nagyon kicsi, a desztillációs szétválasztás nem gazdaságos a szükséges nagy tányérszám és a nagy refluxarány miatt (ez α < 1.04 értékénél következik be) Ilyen esetekben és azeotróp elegyeknél általában ún. különleges desztillációs eljárást vagy más elválasztási műveletet célszerű választani a feladat megvalósítására. 10.1 Azeotróp vagy kis illékonyságú elegyek szétválasztása Az azeotróp elegyek szétválasztásánál az azeotrópot meg kell bontani, az elegy tulajdonságait meg kell változtatni. Ennek megoldása lehet: 1) Kétnyomásos rektifikálás 2) Extraktív desztilláció: magas forrpontú harmadik

komponens (hordozó vagy oldószer) hozzáadása 3) Azeotróp desztilláció: magas forrpontú harmadik komponens hozzáadása, ami az egyik komponenssel minimális forrpontú azeotróp elegyet képez 4) Önhordozós heterogén azeotróp desztilláció: az eredeti két komponens minimális forrpontú heterogén azeotrópot képez 5) Reaktív desztilláció 6) További szeparációs eljárások pl.: membrán felhasználása extraktiv desztillációnál ill kisózáson alapuló extraktiív desztilláció. 10.2 Kétnyomásos rektifikálás • • • Azeotróp elegyet egy kolonnában nem lehet komponenseire szétválasztani: egyik termék lehet az egyik komponens, a másik termék az azeotróp. Két különböző nyomású oszloppal homogén azeotróp elegyek szétválasztása lehetséges adalékanyag nélkül. Az eljárás alapja: a nyomás változtatásával eltolódik az azeotróp pont: Vegyipari művelettani és gépészeti alapismeretek 43 azeotróp p2-nél 1 azeotróp

p1-nél A+B 1. 2. p1 p2 p1 yi p2 p1<p2 0 A B 0 1 xi 10.1a ábra 10.1b ábra Első oszlop: fejtermék: x1 összetételű azeotróp elegy fenéktermék: A komponens Második oszlop: fejtermék: x2 összetételű azeotróp elegy ezt recirkuláltatjuk fenéktermék: B komponens • Példa: Etanol-víz elegy szétválasztása: p1: 1bar p1: 1bar EtOH + víz p1: 0,1bar 1 0.1 bar y(etanol) 1 bar víz Tiszta EtOH 0 1 x(etanol) folyamatábra egyemsúlyi diagram 10.2a ábra 10.2b ábra Érdekessége a folyamatnak, hogy a költségek csökkentése gőzrekompressziót alkalmaznak, azaz nincs a rendszerben kondenzátor. érdekében 10.3 Extraktív desztilláció • • Extraktív desztilláció: magas forrpontú harmadik komponens (hordozó vagy oldószer) hozzáadása A Az oldószert az oszlop felső részébe vezetjük, melyet rendszerint nagy mennyiségben kell alkalmazni • Kivitelezés elve a benzol-ciklohexán-elegy fenolos extraktív desztillációs

elválasztásán bemutatva: S extrahálószer A+B elgy S kiűzése A+B elegyből A komponensek keveredése: S kiodja B-t A eltávolítása A+B+S elegyből B +S 10.3 ábra Vegyipari művelettani és gépészeti alapismeretek hűtés hűtés cikloxexán Betáplálás benzol + ciklohexán 44 A kolonna fejtermék: A illékonyabb komponens A kolonnafenéktermék: B komponens + oldószer benzol A B B kolonna fejtermék: tiszta B komponens B kolonna fenéktermék – oldószer – folyamatos recirkulálás fenol + benzol fűtés fűtés fenol pótlás fenol recirkuláció 10.4 ábra • Aceton – metanol elegy extraktiv desztillációval történő szétválasztása: CaCl2 oldat hozzáadásával kötik meg a metanolt n-pentán recirkuláció Víz Metanol + Víz Fázisszeparáció Azeotróp desztilláció Nyers AcetonMetanol elegy Extraktív desztilláció Víz Oxidszennyezés Aceton + Víz 10.5 ábra Ezt a fajta eljárást gyakran alkalmazzák

aromások-aifások szeparációjára is. 10.4 Azeotróp desztilláció Azeotróp desztilláció: magas forrpontú harmadik komponens hozzáadása, ami az egyik komponenssel azeotróp elegyet képez Minimális forrpontú azeotróp képzése esetén: a kiindulásinál illékonyabb azeotróp elegyet fejtermékként veszik el, a maradék a másik tiszta komponens Maximális forrpontú azeotróp képzése esetén: a tiszta komponens fejtermékként vehető el, a másik komponenssel képződött azeotróp lesz a maradékban. Terner azeotróp esetén: a szétválasztó közeg mindkét komponenssel azeotrópot képez. Ebben az esetben az A és B komponensek aránya a hármas azeotróp elegyben más, mint a kiindulási anyagban. Az oszlopból elvezetett desztillátum (minimális forrpontú azeotróp elegynél) a terner azeotróp, míg a maradék a kiindulási elegy valamelyik komponensét tartalmazza tiszta formában. Vegyipari művelettani és gépészeti alapismeretek 45 10.41

Önhordozós heterogén azeotróp desztilláció • Az eredeti két komponens minimális forrpontú heterogén azeotrópot képez • Ezt a módszert 1927-ben alkalmazták először butanol-víz elegy szeparációjára. Ez volt az első azeotróp desztilláció a technológia történetében. Az I. világháború alatt acetont használtak a nitrocellulóz oldására A butanolt és az acetont szénhidrátok fermentációjával állították elő. A pamut nitrálása és a nitrocellulóz savmentesre mosása után butanolt használtak a maradék mosóvíz eltávolítására. A vizes réteget dekantálták, és a vízzel telített butanolt külön kezelték. A butanolos réteget évekig egy egyszerű edényben, rektifikálás nélkül desztillálták a víz eltávolítása céljából. A betáplálás a korlátozott elegyedési tartományba esik az n-butanol-víz szeparációjának példáján keresztül: Az egyensúlyi diagram és a folyamatábra: 55m/m% n-butanol 45m/m% víz 72v/v%

Butanol kolonna 1 Dekantáló Betáplálás y(víz) 0 10.6a ábra Fejtermékek: Fenéktermékek: 28v/v% 8m/m% n-but. 92m/m% víz Tiszta n-butanol 1 x(víz) Vizes fázis Vizes kolonna 78m/m% n-but. 22m/m% víz Szerves fázis Tiszta víz 10.6b ábra azeotrópok tiszta komponensek Heteroeazeotróp elegy pl.: etanol abszolutizálása benzollal [Fonyó-Fábry: Vegyuipari Művelettani Alapismeretek] F – fűtés, E – etanol, V – víz, B – benzol, H - hűtés 10.7 ábra Vegyipari művelettani és gépészeti alapismeretek 46 A oszlop – azeotrop desztilláció B oszlop – benzol visszanyerés (rendszerben folyamatosan körforgásban tartjuk) C oszlop - vízelválasztás Sajnos elég kevés iparilag fontos rendszer képez heterogén azeotrópot ill. érzékeny a nyomásváltoztatásra. Ha ezeket nem alkalmazhatjuk, azeotróp vagy extraktív desztillációhoz kell folyamodni. • Ecetsav vízmentesítése heterogén azeotróp desztillációval A folyamatos

azeotróp desztillációt erre a szétválasztásra fejlesztették ki. A vizes ecetsavat az azeotróp oszlop közepén vezetik be, gyakran gőzállapotban. A hordozót a dekantáló körül viszik a rendszerbe. Dekantáló Vizes fázis Hordozó Tiszta ecetsav Kigőzölő kolonna Híg ecetsav Azeotróp kolonna Szerves fázis Tiszta víz 10.8 ábra A kondenzátum kétfázisú, a szerves fázis a nehezebb, ezt vezetik vissza az azeotróp kolonnába, a vizes fázist a vizes oszlopban direkt gőz bevezetéssel sztrippelik. 10.5 Reaktív desztilláció • • • Reaktív desztillációnak nevezzük azt az eljárást, amelynél a lepárlás során kémiai folyamatok is lejátszódnak. Leggyakrabban észterezési technológiákhoz alkalmazzuk úgy, hogy desztillálóüstbe vezetjük be a reakcióelegyet, és a reakció során keletkezett vizet rektifikálással eltávolítjuk. A megfelelő módszer kiválasztására nincs meghatározott séma, mindig a kiindulási anyag

tulajdonságai döntik el, hogy melyik elválasztási mód a legalkalmasabb a feladat elvégzésére. Ipai eljárás Metil-acetát előállítása: ecetsav katalizátor acetát ecetsav alkohol Reaktív desztilláció víz ecetsav + alkohol 10.9 ábra Extraktív desztilláció Vegyipari művelettani és gépészeti alapismeretek 47 10.6 Egyéb Ipari Példaeljárások • Salétromsav vízmentesítése: 93% H2SO4 60%-os HNO3 99%-os HNO3 Víz 10.10 ábra A salétromsav és a víz egy maximális forráspontú azeotrópot képez, melynek forráspontja 120,3Co, és 68,8m/m% HNO3-at tartalmaz. Ezt extraktív desztillációval vízmentesítik. Az oldószer 93m/m%-os H2SO4 Problémát okoz, ha szulfát szennyezés marad a HNO3-ban. Megoldás: az oldószer 72%-os Mg(NO3)2 oldat, mely 68 %-osan lép ki, és vákuumdobban szárítják. • Tiszta Metil-Etil-Keton (MEK) előállítása Hexán MEK+ Hexán+ Acetál MEK+ Víz+ Acetál Oxid szennyezés Extraktív desztilláció

Extraktív desztilláció Nyers MEK Azeotróp desztilláció Víz MEK+víz Acetál szennyezés 10.11 ábra 11 Szűrés • • • A szűrés nyomáskülönbség (mint hajtóerő) hatására végbemenő, hidrodinamikai szétválasztó művelet. A nyomáskülönbség előidézhető: − Gravitációs úton. − Szivattyúval. − Vákuumszivattyúval. Használata abban az esetben indokolt, ha folyadékveszteség nem engedhető meg, vagy a lebegő szilárd szemcsék rosszul ülepednek, vagy pedig a szilárd fázist minimális nedvességtartalmú üledék alakjában kívánjuk elválasztani. − Szakaszos üzemű (szűrő- és ülepítő-) centrifugák. − Folytonos üzemű szűrő- és üllepítőcentrifugák. − Derítő- és emulzióbontó centrifugák. Vegyipari művelettani és gépészeti alapismeretek 48 • A szűrők legfontosabb műszaki adatai: − − − Üzemmód: szakaszos vagy folyamatos Szűrőfelület (A, m2), 0.1m2 1000m2 Fajlagos szűrőfelület (A/V,

m2/m3), készüléktérfogat. 0.1m2/m3 15m2/m3, ahol V a Alkalmazott nyomáskülönbség (∆p, bar), 0.2bar 15bar − Lepényvastagság (L, mm), 2mm 500mm A szűrésnek két alapvető típusát különböztetjük meg: − • − Felületi szűrés: általában perforált lemezzel, szitalemezzel, drótszövettel, szűrővászonnal vagy szűrőpapírral történik. A felületen kivált szilárd anyag, szűrőlepény a továbbiakban szűrőrétegként viselkedik. − Mélységi szűrés: kavics-, homok, ill. koksztöltésű szűrőkkel történik, pl: a talajon átszivárgó víz is mélységi szűréssel tisztul. − A szűrés elvi vázlata: 1 2 1- szuszpenzió, 2-iszaplepény, 3-szűrőközeg (szűrőkendő), 4-tartórács 3 4 Szűrlet (filtrátum) 11.1 ábra • Szakaszos művelet esetén a szűrő teljesítményét számszerűen a szűrés sebessége jellemzi, amely az 1m2 szűrőfelületen egységnyi idő alatt áthaladó szűrt folyadék mennyiségét

jelenti: v= 1 dV A dt m3 2 m h (11.1) ahol: v-szűrési sebesség, t-szűrési idő, V-szűrt folyadék mennyisége. A szűrési sebesség továbbá egyenesen arányos a szűrőközeg két oldala közötti nyomáskülönbséggel (∆p) valamint fordítottan arányos a folyadék dinamikai viszkozitásával(µ) és a szűrési ellenállással (R). A szűrési ellenállás két részből tevődik össze: a szűrőközeg kezdeti (Rm) ellenállásából és a szűrőlepény ellenállásából (R1). Így: v= ∆p µ(R m + R 1 ) (11.2) R1 azonban a szűrés során a szűrőlepény vastagságának növekedésével folyamatosan változik. Az L1 iszapréteg vastagsága a szűrlettérfogat (V), a szűrőfelület (A) és az egységnyi szűrlettérfogat közben kapott iszap mennyiségének(x0) függvényében: L1 = x 0 V A (11.3) Vegyipari művelettani és gépészeti alapismeretek 49 R1 értéke az iszapréteg vastagságából és az iszap fajlagos

ellenállásából(α) kapható: R 1 = αL1 = αx 0 V A (11.4) A (9.2) és a (94) egyenletekből kapható a szűrés általános differenciálegyenlete, melynek megoldása: µαx 0 µR m t = V+ 2 ∆pA V 2∆pA (11.5) Ha a folyadék viszkozitását és a nyomáskülönbséget állandónak tekintjük akkor a t/V kifejezést ábrázolva V függvényében egyenest kapunk: t/V tgβ = b mRm DpA µαx 0 2∆pA 2 (11.6) V 11.2 ábra • Folytonos szűrés esetén ∆p értéke és a szűrő felületén található iszapréteg vastagsága (L1) állandó, tehát ezek fogják meghatározni a szűrési teljesítményt. Gyakran alkalmazott folytonos szőrű a vákuumdobszűrő, ahol a szűrési idő: γ 360 = γ t= Dπn 360n Dπ (11.7) ahol: D-dobátmérő[m], γ-bemerülési szög, n-fordulatszám[1/s] n forgódob kaparó g 11.3 ábra • Rácsok [Fonyó – Fábry: Vegyipari Művelettani alapismeretek] Szűrőrács és működése 11.4 ábra Vegyipari művelettani és

gépészeti alapismeretek • 50 Szűrőszövetek [Fonyó – Fábry: Vegyipari Művelettani alapismeretek] 11.5 ábra • Szűrőpapírok, szűrőlapok (szűrőrétegek) A szűrőlapokat cellulózszálból préselik. Jellemző adatuk a áteresztőképesség (Dx): a tiszta 20°C-os víz mennyisége (liter), amely időegység alatt a szűrőfelület egységén adott nyomáskülönbség hatására áthalad. A szűrőlapokat, vagy szűrőrétegeket élesreszűrés esetén alkalmazzák 50µm-nél kisebb lebegő, zavarosodást okozó anyagok eltávolítására. • Leggyakoribb iparban használatos szűrőberendezések 11.6 ábra 11.7 ábra 11.8 ábra Vegyipari művelettani és gépészeti alapismeretek 11.9 ábra Kamrás szűrőprés vázlata 51 11.10 ábra Keretes szűrőprés vázlata 1 – csatorna a még nem szűrt sörhöz 2 – csatorna a szűrt sörhöz 3 – elosztónyílás 4 – elosztóborda 5 – tartófül 11.11ábra Sörszűrő vázlata Vegyipari

művelettani és gépészeti alapismeretek 52 1 – csatorna a még nem szűrt sörhöz, 2 – csatorna a szűrt sörhöz, 3 – elosztónyílás, 4 – elosztóborda, 5 – tartófül, 6 - szűrőmassza Sörszűrő részletrajza és működése 11.12 ábra 12 Ülepítés • • • • • Az ülepítés folyékony, diszperz heterogén rendszerek szétválasztásának hidrodinamikai művelete, amely a nehézségi erő hatására jön létre. A diszperz heterogén rendszerek áttekintése: Külső fázis Belső fázis szilárd cseppfolyós gáz poros gáz szemcsekeverék, szilárd szuszpenzió, zagy porkeverék füst cseppfolyós paszta, pép emulzió köd, permet A művelet célja lehet: - Zagy iszaptartalmának növelése. - Tiszta folyadék elkülönítése, kinyerése. Az ülepedő részecske sebessége az idő függvényében, egy végső ülepedési sebességértékhez v0-hoz tart: A süllyedő testre G súlyerő, Ff felhajtóerő, és Fs közegellenálási erő hat. Ha

egy d átmérőjű, gömbalakú részecskét vizsgálunk, melynek sűrűsége ρs és a közeg sűrűsége ρ, akkor erőegyensúly esetén felírhatjuk a következőket: G – F = Fs azaz: v v0 v = f(t) a0 t 12.1 ábra (12.1) Vegyipari művelettani és gépészeti alapismeretek 53 Fs d 3π d 2 π ρ 2 (10.2) g (ρ s − ρ) = ξ v0 6 4 2 ahol v0 az ülepedési sebesség, ξ az ellenálási tényező (az ülepedő alak alakjától és a Re számtól függ). A (102) egyenletből v0 meghatározható. • d ρs A Re szám ülepedés esetén az alábbi összefüggés szerint határozható meg: Re = dv 0 dv 0 ρ = ν µ (12.3) ahol d a részecske átmérője, ρ a folyadék sűrűsége, µ a dinamikai viszkozitás és ν a kinematikai viszkozitás. • Ff G ρ 12.2 ábra Dorr-üllepítő Kisméretű szilárd részecskék szuszpenziójának szétválasztására a legelterjedtebb folytonos üzemi ülepítő az ún. Dorr-ülepítő Rendszerint nagy átmérőjű hengeres

tartály forgó mechanizmussal. A használatos átmérők 1,5m-től 100m-ig terjedhetnek. Az ülepítő vázlatos ábrája: 12.3 ábra jelölések: 1-adagolócső, 2-készülékpalást, 3-gereblye, 4-folyadék elvezető, 5- üledék elvezető, mtömegáramok, x-koncentrációk. Az adott szilárd fázis koncentrációjának felhasználásával, az ülepítő felületét adó összefüggés: . x m 0 1 − 0 xv A= 0.5 ⋅ ρ v 0 (12.4) ahol: x0 a szilárd fázis koncentrációja a kezdeti szuszpenzióban, xv a szilárd fázis végső koncentrációja a betöményített szuszpenzióban, (kg szilárd / kg folyadék) egységben. Vegyipari művelettani és gépészeti alapismeretek 54 A Dorr-kád felülnézete, alulnézete és működése: 12.4 ábra Forrás: [Fonyó – Fábry: Vegyipari Művelettani alapismeretek] 13 Centrifugálás • A centrifugálás művelete a centrifugális erőtér kihasználásán alapuló hidrodinamikai szeparációs

művelet. A centrifugális erőtérben a szétválasztás több százszor, vagy több ezerszer gyorsabb mint a gravitációs erőtérben. • A centrifugák csoportosítása: − Szakaszos üzemű (szűrő- és ülepítő-) centrifugák. − Folytonos üzemű szűrő- és üllepítőcentrifugák. − Derítő- és emulzióbontó centrifugák. A centrifugák fő részei: − Hajtómotor. − Telipalástú, vagy perforált dob, amely lehet: Hengeres Kúpos A centrifuga elhelyezkedése lehet függőleges, vagy vizszintes. • • • Ha m tömegű test tengelye körül 'ω' szögsebességgel forog 'r' sugarú körön, akkor a centrifugális erő: mv 2 r ahol: 'v' a kerületi sebesség [m/s] (13.1) Fc = mrω2 = • A centrifugák jelzőszáma egy 'j'-vel jelzett szétválasztási tényező, amely a centrifugális és nehézségi gyorsulás viszonya: j= • rω2 v 2 = g rg (13.2) A centrifugák jellemző adata a fordulatszám, amelytől a

szeparáció is függ. Ez megadható [1/s] és [1/min] egységekben. Ekkor a jelzőszám a következőképpen alakul: j= rn 2 4π 2 2 = 0.00107 rn 2 n s r ≅ 4n s2 r vagy j ≅ 900 g (13.3) (13.4) Vegyipari művelettani és gépészeti alapismeretek 55 ahol: ns az [1/s]-ban, n pedig az [1/min]-ben megadott fordulatszám. • Centrifugális erőteret tengely körül forgó rendszerben tudunk létrehozni. A a forgó rendszerben összenyomhatatlan folyadék található, melyenk együttforgását megfelelő betétekkel biztosítjuk, akkor a folyadék felszíne egy forgásparaboloidot ad: z ∆z zmax dm z0 zmin b rw2 g R • r 13.1 ábra Felírva a dm tömegpontra ható erőket egyensúly esetén: 0 = g dz – r ω2 dr Integrálva: 0 = g ∫ dz − ω2 ∫ rdr (13.5) (13.6) felhasználva, ha r = 0 akkor z = z0 feltételt, a forgásparaboloid felületének egyenlete: z = z0 + • r 2 ω2 2g A folyadék magassága a szögsebességgel(ω), a kerületi sebességgel(v)