Please log in to read this in our online viewer!

Please log in to read this in our online viewer!

No comments yet. You can be the first!

What did others read after this?

Content extract

Hajtómű tervezése Tartalomjegyzék 1. Bevezetés 3 2. A tervezésben szereplő hajtómű és a hajtóművet felépítő elemek, alkatrészek 4 2.1 Hajtómű összeállítása 4 2.2 Részösszeállítások 5 2.21 Levegőztető 5 2.22 Olajszint-mérő 5 2.23 Vizsgáló ablak 6 2.24 Olajszint ellenőrző ablak 7 2.3 Felépítő alkatrészek 8 3. Kiinduló adatok 15 4. A tervezés menete és a tervezéshez felhasznált összefüggések 16 4.1 A fogaskerekek főbb méreteinek meghatározása

16 4.2 Tengelyek méretezése 16 4.21 Hajtó tengely méretezése 17 4.3 Csapágy kiválasztás 22 4.31 A csapágyak felülvizsgálata és tisztítása 22 4.32 Csapágykiválasztás menete 22 4.4 Fogaskerekek geometriai méreteinek meghatározása 24 4.41 Hajtó fogaskerék 24 4.42 Hajtott fogaskerék 26 4.5 Reteszek méretezése 28 4.51 Fogaskerék rögzítésére szolgáló retesz 28 5. A tervezés menete 31 1 Hajtómű tervezése 5.1 A fogaskerekek főbb

méreteinek meghatározása 31 5.2 Tengelyek méretezése 31 5.21 Hajtó tengely méretezése 33 5.3 Csapágy kiválasztás 38 5.31 A csapágyak felülvizsgálata és tisztítása 38 5.32 Csapágykiválasztás menete 38 5.4 Fogaskerekek geometriai méreteinek meghatározása 41 5.41 Hajtó fogaskerék 41 5.42 Hajtott fogaskerék 42 5.5 Reteszek méretezése 44 5.51 Fogaskerék rögzítésére szolgáló retesz 44 5.6 A fogaskerék ellenőrzése fogtő elnyíródásra 46 6.

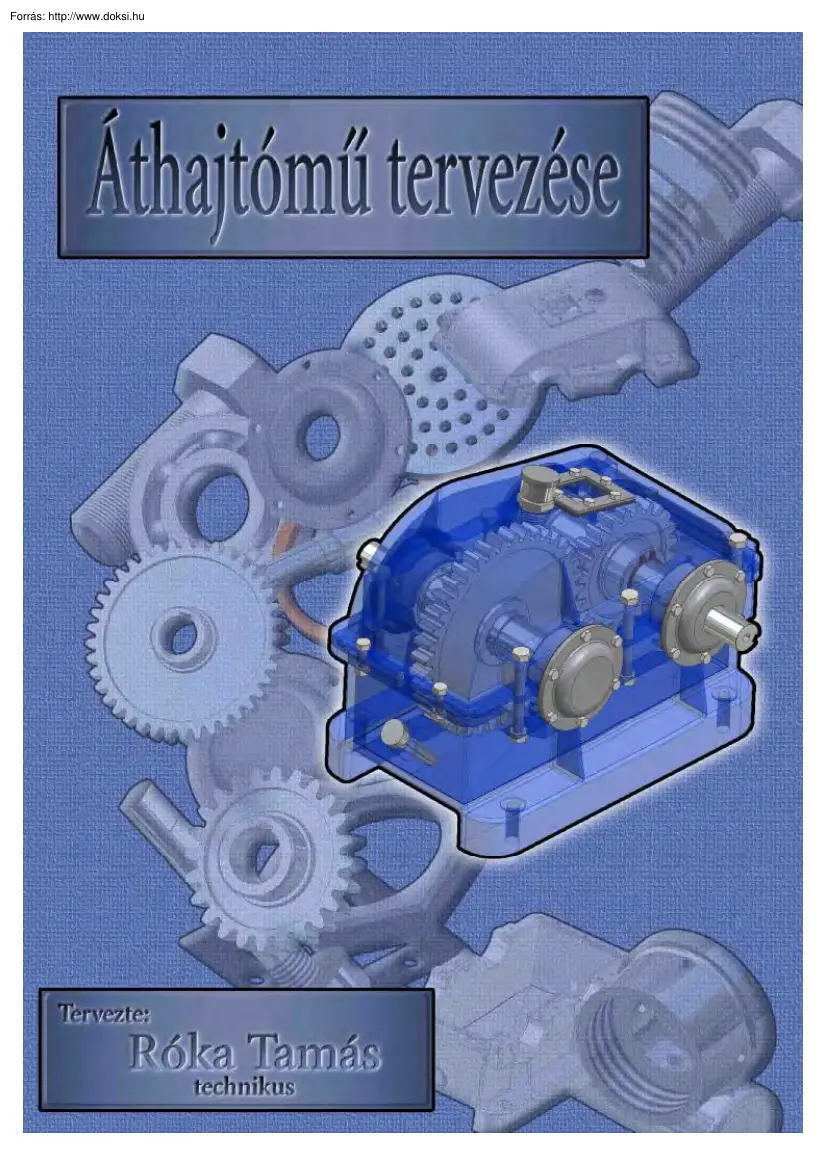

Mellékletek 48 6.1 Alkatrész, rajz jegyzék 48 2 Hajtómű tervezése 1. Bevezetés A tervezés tárgya egy egyfokozatú fogaskerekes áthajtómű. A hajtóművek feladata, hogy a hajtó és a hajtott tengely között szükséges áttételeket megvalósítsa. Az iparban használatos hajtóművek egy-, két- vagy többfokozatú kivitelben készülnek, 400 mm kimenő tengelytávolságig könnyű, 400 mm felett nehéz sorozatról beszélünk. A hajtóműhöz a hajtómotort – többnyire villamos motort – kétféleképpen csatlakoztathatjuk. A talpas villamosmotor tengelyét a hajtómű bemenő tengelyével rugalmas tengelykapcsolóval kapcsoljuk össze (pl.: bőr-, gumidugós tengelykapcsoló) Ilyen esetben a hajtómű szabad tengelyvéggel készül. A peremes villamos motort a bemenő tengellyel közvetlenül kell összekapcsolnunk, ebben az esetben a hajtómű peremmotoros

kivitelben készül. A hajtóműveknek két szabad tengelyvége lehet, ilyenkor a tengelyt a hajtómű mindkét oldalán kivezetik. A tengelyek elhelyezkedése szerint jobb vagy bal hajtásirányú, fekvő vagy álló elrendezésű hajtóművekről beszélünk. A tervezésben egy elemi kompenzált fogazással megvalósított egyfokozatú fogaskerekes áthajtómű tervezése történik. 3 Hajtómű tervezése 2. A tervezésben szereplő hajtómű és a hajtóművet felépítő elemek, alkatrészek 2.1 Hajtómű összeállítása 4 Hajtómű tervezése 2.2 Részösszeállítások 2.21 Levegőztető A kenőolaj megfelelő levegőzéséről gondoskodik. A ház felsőrészén kialakított menetes furatba helyezzük a már összeszerelt szerkezetet A házra szerelésnél a belső alkatrészen található lapolást 36-os szerszámkulccsal rögzítjük. 2.22 Olajszint-mérő A hajtóműben lévő olaj mennyiségét lehet ellenőrizni a mérő pálca segítségével. A belső

alkatrész szilárdan illeszkedik a ház alsórészén kialakított 45o-os szögben elhelyezett furatban. A mérőpálcát a menet segítségével rögzítjük megfelelő helyen. A mérést legalább 12 óra üzemen kívüli idő után kell elvégezni. A mérőpálcán elhelyezett két vonal a minimális és maximális olajszintet jelzi. Az optimális olajszint a két vonal között helyezkedik el 5 Hajtómű tervezése 2.23 Vizsgáló ablak A hajtómű üzem közbeni megfelelő működésének ellenőrzésére szolgál. A megfelelő tömítésről gondoskodni kell. 6 Hajtómű tervezése 2.24 Olajszint ellenőrző ablak A hajtómű házban lévő kenőolaj megfelelő mennyiségének ellenőrzését teszi lehetővé. 7 Hajtómű tervezése 2.3 Felépítő alkatrészek - Ház alsórész: öntészeti úton állítják elő, majd különböző utómunkálatokkal készítik el. Ezek az utómunkálatok lehetnek: marás, köszörülés, fúrás, menetvágás, menetfúrás,

stb Feladata, hogy a tengelyeket a csapágyakon át pozícionálja, különböző kiegészítő részegységeknek helyet adjon pl.: olajszint mérő, olajszint ellenőrző, olaj leeresztő, csapágyrögzítő fedél, különböző tömítések Funkciója a kenőolaj szint fenntartása és a kenőolaj cseréjének biztosítása Anyaga öntöttvas 8 Hajtómű tervezése - Ház felsőrész: öntészeti úton állítják elő, majd különböző utómunkálatokkal készítik el. Ezek az utómunkálatok lehetnek: marás, köszörülés, fúrás, menetvágás, menetfúrás, stb. Feladata, hogy a tengelyeket a csapágyakon át pozícionálja, különböző kiegészítő részegységeknek helyet adjon pl.: levegőztető, kémlelő ablak Anyaga öntöttvas - Tengely: gépi forgácsolással (esztergálással) készítik, majd a reteszhornyokat ujjmaróval munkálják meg. A csapágy helyén finom felületi megmunkálás szükséges Anyaga A 70-es ötvözetlen szerkezeti acél 9

Hajtómű tervezése - Csapágy: szabványos gépelem, melyet csapágy katalógusból választunk, a terhelések és a beépítési körülmények függvényében. A tervezésben 4 db SKF 6306 jelű mélyhornyú golyóscsapágyat alkalmazunk. - Hajtó fogaskerék: különböző fogaskerék gyártó eljárással készülhet (profilozó, lefejtő eljárás, stb.) A reteszhornyot gyalulással alakítják ki A fogakat helyileg hőkezeléssel teszik kopásállóbbá. Anyaga C 15 betétben edzhető ötvözetlen acél. 10 Hajtómű tervezése - Hajtott fogaskerék: különböző fogaskerék gyártó eljárással készülhet (profilozó, lefejtő eljárás, stb.) A reteszhornyot gyalulással alakítják ki A fogakat helyileg hőkezeléssel teszik kopásállóbbá Anyaga C 15 betétben edzhető ötvözetlen acél - Reteszek: szabványos gépelemek melyeket tervezői segédletből választunk a terhelés és a tengelyátmérő függvényében. Anyaga A 50 ötvözetlen szerkezeti acél - A

tervezői segédletből az MSZ KGST 189 jelű 1. alakú retesz lett választva a fogaskerék nyomaték és teljesítmény átadásához. 11 Hajtómű tervezése - A tervezői segédletből az MSZ KGST 189 jelű 3. alakú retesz lett választva a tengelyvégre szerelt tengelykapcsoló nyomatékátviteléhez. - Csapágyfedél: két fajtát alkalmazunk, 2 db nyitott és 2 db zárt típust. Az alkatrészeket esztergálással majd fúrással állítják elő Feladatuk, hogy a csapágyat rögzítsék. Anyaga A 60-as ötvözetlen szerkezeti acél - Nyitott csapágyfedél: a tengely ezen az alkatrészen keresztül lép ki a hajtóműből. A csapágyfedél és a tengely találkozásánál a megfelelő tömítésről gondoskodni kell. A tömítés a csapágyfedél megfelelően kialakított hornyába kerül. A csapágyfedél rögzítése a házra csavarokkal történik A ház és a csapágyfedél között tömítő gyűrűt kell alkalmazni a hajtóműben lévő olaj szivárgása ellen. 12

Hajtómű tervezése - Zárt csapágyfedél: feladata, hogy zárja a hajtóművet és a csapágyat megtámassza. A ház és a csapágyfedél között tömítő gyűrűt kell alkalmazni a hajtóműben lévő olaj szivárgása ellen. 13 Hajtómű tervezése - Seeger gyűrű: Szabványos gépelem melyet tervezői segédletből kell választani. Feladata, hogy a fogaskereket megfelelő helyen tartsa A seeger gyűrű elhelyezéséhez a tengelyen szabványos méretű vállat kell kialakítani. 14 Hajtómű tervezése 3. Kiinduló adatok - A belépő teljesítmény: P = 14 KW = 14 × 10 3 W - A bemenő fordulatszám: nbe = 900 1 1 = 15 min s - A hajtó és a hajtott tengely közötti áttétel: i = 0,6 - Az üzemi tényező: k d = 1,8 Fogaskerekekre vonatkozó adatok: - Kompenzálásnál használt szerszám elállítás értéke: x = 0,2 - Lábhézag tényező: c 0* = 1 6 - Modul: m=5 15 Hajtómű tervezése 4. A tervezés menete és a tervezéshez felhasznált

összefüggések 4.1 A fogaskerekek főbb méreteinek meghatározása - A fogaskerék fogszámainak meghatározása a már ismert áttétel értékének felhasználásával: i= z2 z1 z1 = 40 z 2 = 24 - A fogaskerekek osztóköreinek meghatározása: d 01 = m × z1 d 02 = m × z 2 4.2 Tengelyek méretezése A tengelyeket a csapágyak helyes és hosszantartó működése érdekében helyzettűrésekkel kell ellátni. A tengely hengeres alak tűrései: Az ISO 1101-1983-ban meghatározott hengerességi tűrésnek 1-2 IT fokozattal jobbnak kell lennie, mint az előírt mérettűrés, függően a követelményektől. Pl: ha az ülés a tengelyen m6 pontossággal van megmunkálva, akkor az alaktűrésnek IT5-IT4-nek kell lennie A hengeresség t1 tűrésértéke egy feltételezett 150mm-es átmérőjű tengely esetén megkapható: t1= IT 5/2 = 18/2 = 9 µm vagy t1= IT 4/2 = 12/2 =6 µm 16 Hajtómű tervezése Ha a csapágyakat szorító vagy lehúzó hüvellyel kell szerelni, a

hüvely tengelyülésének hengeressége IT 5/2 (h9-hez) vagy IT 7/2 (h10-hez) kell lennie. A tengely merőlegesség tűrései: A csapágygyűrűk homlokfelületi alátámasztásának merőlegesség tűréseit az ISO 1101-1983 határozza meg, mely legalább egy IT fokozattal jobb, mint a kapcsolódó hengeres ülés átmérőtűrése. t1 t3 AB A dB dA B t2 AB t4 AB Mivel a hajtó és a hajtott tengely hosszméretei azonosak és a fogaskerekek fognyomásából adódó erő mindkét tengelynél azonos, ezért mindkét tengely igénybevétele megegyezik. Tehát mindkét tengely azonos kialakítású Ez előnyös mind gyártási mind pedig esetleges csere esetén 4.21 Hajtó tengely méretezése - A belépő teljesítmény (P), fordulatszám (nbe) és a várható üzemeltetési körülményekhez mért üzemi tényező (kd) figyelembevételével a hajtó tengelyben ébredő csavaró nyomaték (Mcs) meghatározása. P= M cs1 × 2 × π × nbe kd 17 Hajtómű tervezése M cs =

P × kd 2 × π × nbe - A tengelyre ható fognyomásból eredő radiális terhelés meghatározása: M cs = Fk1 × Fk1 = d 01 2 2 × M cs d 01 - A tengely adatainak megválasztása: x1= x2= x3= Fk1= Fk1 FA FB A B X3 X1 X2 1336,901N T 0 -1336,901N 106,952Nm MH 0 267,3803Nm Mcs 0 287,976Nm Mred 0 18 Hajtómű tervezése - A tengely „A” alátámasztási pontjára felírt nyomatéki egyenlet: ∑ M A = 0 = FK1 × x1 − FB × ( x1 + x 2 ) Rendezve: FB = FK1 × x1 x1 + x 2 Mivel a tartó az FK1 erőre szimmetrikus ezért a két támaszerő nagysága megegyezik, tehát: FA = FB = FK1 2 . - A maximális hajlító nyomaték meghatározása: M H max = FA × x1 vagy M H max = FB × x 2 - A tengelyt terhelő nyomatékokból redukált nyomaték meghatározása: 2 M red = M H2 + M CS - A tengelyre ható redukált feszültségek meghatározása a Moore-képlet alapján: σ red = σ H2 + 4τ 2 - A redukált feszültségre méretezett legkisebb

tengelyátmérő meghatározása: M σ red = red = K 2 M H2 + M CS 3 ×π d min 32 Rendezve : d min = 3 32 × M red σ red × π 19 Hajtómű tervezése - A tengely szögelfordulásra történő ellenőrzése: Mivel a tengely nyomatékot továbbít, ezért a tengelyt szögelfordulásra ellenőrizni kell. A nyomaték átadásában szereplő összes tengelylépcsőt külön ellenőrizni kell, majd ezek értékét összeadni. Ha ez az érték nem haladja meg a megengedett értéket, akkor a tengely ebből a szempontból megfelel. Az ellenőrzés alatt használt összefüggésekben megjelenő „G” az acélokra jellemző rugalmassági modulusz, melynek értéke 8×104Mpa. Az összefüggésekből kapott értékek rad-ban értendők, ezért ezeket át kell váltani 0 m O24 G mértékegységbe. érő tt átm e ít g yen 80 15 40 O30 O28 22 55 f1 f2 f3 f4 ρ össz = ρ1 + ρ 2 + ρ 3 + ρ 4 A tengelyvégre szerelt tengelykapcsoló retesszel történő rögzítése

miatt a ρ 1 tengelyrész reteszhorony által gyengített átmérőjével történik az ellenőrzés. 20 Hajtómű tervezése ρ1 = ρ2 = ρ3 = ρ4 = M CS × l1 M ×l = 4 CS 1 IP × G d1 × π ×G 32 M CS × l2 M ×l = 4 CS 2 IP × G d2 × π ×G 32 M CS × l3 M ×l = 4 CS 3 d3 × π IP ×G ×G 32 M CS × l 4 M ×l = 4 CS 4 IP × G d4 × π ×G 32 ρ Össz = ρ1 + ρ 2 + ρ 3 + ρ 4 Mivel a ρ meg = 0,25 0 m , ezért a tengely az előírt terhelések mellett ilyen igénybevételnek megfelel. 21 Hajtómű tervezése 4.3 Csapágy kiválasztás 4.31 A csapágyak felülvizsgálata és tisztítása A gördülőcsapágyakat, mint minden más fontos gépelemet, időről időre felül kell vizsgálni, és ki kell tisztítani. Teljes mértékben az üzemi körülményektől függ, hogy az ilyen felülvizsgálatokat milyen gyakran kell elvégezni. Évenkénti egyszeri felülvizsgálat és tisztítás elegendő, ha üzemközben ellenőrizhető a csapágy állapota, pl.: a

futás közbeni csapágyzörej lehallgatása útján, a hőmérséklet mérésével vagy a kenőolaj vizsgálatával. Az évenkénti felülvizsgálat terjedjen ki a csapágygyűrűkre, a gördülőtestekre, a kosarakra és csapágyazás egyéb alkatrészeire. A nagy terhelésű csapágyakat gyakrabban kell megvizsgálni, pl: a hengerműcsapágyakat minden egyes henger cserénél ellenőrzik. A csapágyalkatrészeket megfelelő oldószerrel (mosóbenzinnel, savmentes petróleummal) kell kimosni, alaposan megszárítani, majd azonnal be kell olajozni vagy zsírozni, hogy azokat a korróziótól megvédjük. Ez különösen akkor fontos, ha a gép hosszabb ideig áll, mielőtt újból használatba veszik. 4.32 Csapágykiválasztás menete - Első lépés: Az adatok felvétele - Az élettartam tényező megválasztása a terhelések és az üzemi körülmények figyelembevételével. Lh = 20.000üó 22 Hajtómű tervezése - A fordulatszám n = 1500 1 min - A csapágyat csak

tiszta radiális erő terheli. A radiális terhelés nagysága a tengely méretezésénél adódó támaszerő nagysága. Fr = FA - Második lépés: A csapágy típusának kiválasztása A terheléseket és az üzemi körülményeket figyelembe véve, a csapágy típusa egysoros mélyhornyú golyóscsapágy. - Harmadik lépés: Számítások c A terhelések és az üzemi körülményekre jellemző viszonyszám táblázatP ból történő meghatározása a fordulatszám és az élettartam tényező figyelembevételével. Az egyenértékű dinamikus csapágyterhelés meghatározása P = Fr × x + Fa × y 23 Hajtómű tervezése Mivel a csapágyra nem hat axiális irányú terhelés, ezért az Fa × y tag az összefüggésből kiesik mivel az Fa értéke 0. Az x érték pedig tiszta radiális erő esetén 1. A megmaradó összefüggés tehát P = Fr A dinamikus alapterhelés meghatározása. C= c ×P P Választott csapágy adatai: C= d= D= B= A csapágy jele: 6306 4.4

Fogaskerekek geometriai méreteinek meghatározása A fogaskerekek modulja, fogszámai a kompenzálás mértéke és a fogaskerekeket hordozó tengelyek tengelytávolsága adott. A kompenzálást a csúszásviszony javítására alkalmazzuk 4.41 Hajtó fogaskerék Adatok felvétele: - Fogszám: z1=40 - Modul: m=5 - Osztókör átmérő: d0=200 mm 24 Hajtómű tervezése - Szerszám elállítás értéke: x=0,2 - Fogaskerék szélessége: b=20 mm Számítások: - Fogfej magasság meghatározása: f1 = m − x1 × m f1 = 25 1 df 1 d0 dl 1 B Hajtómű tervezése - Fogláb mélység meghatározása: l1 = m + c 0 + x1 × m = m + (m × c0x ) + x1 × m l1 = - Fejkör átmérő meghatározása: d f1 = d 01 + 2 × f1 d f1 = - Lábkör átmérő meghatározása: d l1 = d 01 − 2 × l1 d l1 = 4.42 Hajtott fogaskerék Adatok felvétele: - Fogszám: z1=24 - Modul: m=5 - Osztókör átmérő: d0=120 mm - Szerszám elállítás értéke: x=0,2 - Fogaskerék szélessége: b=20

mm 26 Hajtómű tervezése 2 2 dl d0 df 2 B Számítások: - Fogfej magasság meghatározása: f 2 = m + x2 × m f2 = - Fogláb mélység meghatározása: l 2 = m + c0 − x 2 × m = m + (m × c0x ) − x2 × m l2 = - Fejkör átmérő meghatározása: d f2 = d 02 + 2 × f 2 d f2 = 27 Hajtómű tervezése - Lábkör átmérő meghatározása: d l2 = d 0 2 − 2 × l 2 d l2 = 4.5 Reteszek méretezése A reteszek szabványos gépelemek, melyeket tervezői segédletből választunk a tengelyátmérő függvényében. A reteszek anyagának minden esetben gyengébb minőségűnek kell lennie, mint a tengely anyaga vagy a tengelyre szerelt alkatrész pl.: fogaskerék, ékszíjtárcsa, dörzskerék, stb Jelen esetben a reteszek anyaga A 50 ötvözetlen szerkezeti acél. A tengelyekre két különböző méretű és kialakítású retesz szükséges 4.51 Fogaskerék rögzítésére szolgáló retesz Adatok felvétele: A retesz anyagára jellemző értékek: τ ny = 160MPa

p meg = 120MPa A tengely átmérő függvényében választott reteszre jellemző b×h viszonyszám. b×h= A reteszhornyok mérete a tengelyben és az agyban. t1= t2= 28 Hajtómű tervezése Agy t1 t2 b Tengely A reteszt elnyíró kerületi erő meghatározása a csavaró nyomatékból. MCS= 2 × M CS d FK = FK = A retesz minimális hosszának meghatározása. τ Ny = l min = FK FK = A b × l min FK τ Ny × b lmin = Tervezői segédletből választott retesz hossza: l= A retesz palástnyomásra történő ellenőrzése: pébr = FK FK = A (h − t1 ) × l pébr = 29 Hajtómű tervezése Mivel a megengedett palástnyomás értéke nagyobb, mint az ébredő palástnyomás értéke, ezért a retesz a fellépő terhelések mellett ebből a szempontból megfelel. 30 Hajtómű tervezése 5. A tervezés menete 5.1 A fogaskerekek főbb méreteinek meghatározása - A fogaskerék fogszámainak meghatározása a már ismert áttétel értékének felhasználásával:

i= z2 z1 z1 = 40 z 2 = 24 - A fogaskerekek osztóköreinek meghatározása: d 01 = m × z1 d 02 = m × z 2 5.2 Tengelyek méretezése A tengelyeket a csapágyak helyes és hosszantartó működése érdekében helyzettűrésekkel kell ellátni. A tengely hengeres alak tűrései: Az ISO 1101-1983-ban meghatározott hengerességi tűrésnek 1-2 IT fokozattal jobbnak kell lennie, mint az előírt mérettűrés, függően a követelményektől. Pl: ha az ülés a tengelyen m6 pontossággal van megmunkálva, akkor az alaktűrésnek IT5-IT4-nek kell lennie A hengeresség t1 tűrésértéke egy feltételezett 150mm-es átmérőjű tengely esetén megkapható: t1= IT 5/2 = 18/2 = 9µm vagy t1= IT 4/2 = 12/2 =6µm 31 Hajtómű tervezése Ha a csapágyakat szorító vagy lehúzó hüvellyel kell szerelni, a hüvely tengelyülésének hengeressége IT 5/2 (h9-hez) vagy IT 7/2 (h10-hez) kell lennie. A tengely merőlegesség tűrései: A csapágygyűrűk homlokfelületi alátámasztásának

merőlegesség tűréseit az ISO 1101-1983 határozza meg, mely legalább egy IT fokozattal jobb, mint a kapcsolódó hengeres ülés átmérőtűrése. t1 t3 AB A dB dA B t2 AB t4 AB Mivel a hajtó és a hajtott tengely hosszméretei azonosak és a fogaskerekek fognyomásából adódó erő mindkét tengelynél azonos, ezért mindkét tengely igénybevétele megegyezik. Tehát mindkét tengely azonos kialakítású Ez előnyös mind gyártási mind pedig esetleges csere esetén A tengelyek anyagára jellemző értékek: τ cs = 113MPa τ Ny = 180 MPa σ haj = 220MPa 32 Hajtómű tervezése 5.21 Hajtó tengely méretezése - A belépő teljesítmény (P), fordulatszám (nbe) és a várható üzemeltetési körülményekhez mért üzemi tényező (kd) figyelembevételével a hajtó tengelyben ébredő csavaró nyomaték (Mcs) meghatározása. P= M cs1 × 2 × π × nbe kd P × kd 14 × 103W × 1,8 M cs = = 1 2 × π × nbe 2 × π × 15 s M cs = 267,3803Nm - A

tengelyre ható fognyomásból eredő radiális terhelés meghatározása: M cs = Fk1 × Fk1 = d 01 2 2 × M cs 2 × 267,3803Nm = d 01 0,2m FK1 = 2673,803 N - A tengely adatainak megválasztása: x1=80 mm x2=80 mm x3=60 mm 33 Hajtómű tervezése Fk1 FA FB B A X3 X1 X2 1336,901N T 0 -1336,901N 106,952Nm MH 0 267,3803Nm Mcs 0 287,976Nm Mred 0 - A tengely „A” alátámasztási pontjára felírt nyomatéki egyenlet: ∑ M A = 0 = FK1 × x1 − FB × ( x1 + x 2 ) Rendezve: FB = FK1 × x1 x1 + x2 = 2673,803 N × 80 mm (80 mm + 80 mm) FB = 1336,901N 34 Hajtómű tervezése Mivel a tartó az FK1 erőre szimmetrikus ezért a két támaszerő nagysága megegyezik tehát FA = FB = FK1 2 . - A maximális hajlító nyomaték meghatározása: M H max = FA × x1 = 1336,901N × 80 × 10 −3 mm = 106,952 Nm vagy M H max = FB × x2 - A tengelyt terhelő nyomatékokból redukált nyomaték meghatározása: 2 M red = M H2 + M CS = (106,952 Nm) 2 +

(267,3803Nm) 2 = 287,976 Nm - A tengelyre ható redukált feszültségek meghatározása a Moore-képlet alapján: σ red = σ H2 + 4τ 2 = (220 MPa ) 2 + 4 × (113MPa ) 2 = 315,398MPa - A redukált feszültségre méretezett legkisebb tengelyátmérő meghatározása: M σ red = red = K 2 M H2 + M CS 3 ×π d min 32 Rendezve : 32 × M red 32 × 287,976 × 103 Nm =3 = 21,029mm d min = 3 σ red × π 315,398MPa × π - A tengely szögelfordulásra történő ellenőrzése: Mivel a tengely nyomatékot továbbít, ezért a tengelyt szögelfordulásra ellenőrizni kell. A nyomaték átadásában szereplő összes tengelylépcsőt külön ellenőrizni kell, majd ezek értékét összeadni. Ha ez az érték nem haladja meg a megengedett értéket, akkor a tengely ebből a szempontból megfelel. Az ellenőrzés alatt használt összefüggésekben megjelenő 35 Hajtómű tervezése „G” az acélokra jellemző rugalmassági modulusz, melynek értéke 8×104Mpa. Az

összefüggésekből kapott értékek rad-ban értendők, ezért ezeket át kell váltani 0 m O24 G mértékegységbe. érő tt átm e ít g yen 80 15 40 O30 O28 22 55 f1 f2 f3 f4 ρ össz = ρ1 + ρ 2 + ρ 3 + ρ 4 A tengelyvégre szerelt tengelykapcsoló retesszel történő rögzítése miatt a ρ 1 tengelyrész reteszhorony által gyengített átmérőjével történik az ellenőrzés. M CS × l1 M CS × l1 267 ,3803 × 10 3 Nm × 22 mm ρ1 = = 4 = IP ×G d1 × π ( 24 mm ) 4 × π × 8 × 10 4 MPa ×G 32 32 ρ1 = 0,001917rad = 0,09101 0 m 36 Hajtómű tervezése M CS × l2 M CS × l 2 267 ,3803 × 10 3 Nm × 33 mm ρ2 = = 4 = d ×π ( 28 mm ) 4 × π IP × G × 8 × 10 4 MPa ×G 32 32 ρ 2 = 0,001588rad = 0,0811 0 m M CS × l3 M CS × l3 267,3803 × 10 3 Nm × 15mm ρ3 = = 4 = IP ×G d3 × π (30mm) 4 × π × 8 × 10 4 MPa ×G 32 32 ρ 3 = 0,0003402rad = 0,01949 0 m 267 ,3803 × 10 3 Nm × 80 mm M CS × l4 M CS × l4 ρ4 = = 4 = ( 40 mm ) 4 × π

d4 × π IP × G ×G × 8 × 10 4 MPa 32 32 ρ 4 = 0,001063rad = 0,05545 0 m ρ Össz = ρ1 + ρ 2 + ρ 3 + ρ 4 = 0,09101 0 m + 0,0811 ρ Össz = 0,2469 Mivel a ρ meg = 0,25 0 m + 0,01949 0 m + 0,05545 0 m 0 m 0 m , ezért a tengely az előírt terhelések mellett ilyen igénybevételnek megfelel. 37 Hajtómű tervezése 5.3 Csapágy kiválasztás 5.31 A csapágyak felülvizsgálata és tisztítása A gördülőcsapágyakat, mint minden más fontos gépelemet, időről időre felül kell vizsgálni, és ki kell tisztítani. Teljes mértékben az üzemi körülményektől függ, hogy az ilyen felülvizsgálatokat milyen gyakran kell elvégezni Évenkénti egyszeri felülvizsgálat és tisztítás elegendő, ha üzemközben ellenőrizhető a csapágy állapota, pl.: a futás közbeni csapágyzörej lehallgatása útján, a hőmérséklet mérésével vagy a kenőolaj vizsgálatával. Az évenkénti felülvizsgálat terjedjen ki a csapágygyűrűkre, a

gördülőtestekre, a kosarakra és csapágyazás egyéb alkatrészeire. A nagy terhelésű csapágyakat gyakrabban kell megvizsgálni, pl: a hengerműcsapágyakat minden egyes henger cserénél ellenőrzik. A csapágyalkatrészeket megfelelő oldószerrel (mosóbenzinnel, savmentes petróleummal) kell kimosni, alaposan megszárítani, majd azonnal be kell olajozni vagy zsírozni, hogy azokat a korróziótól megvédjük. Ez különösen akkor fontos, ha a gép hosszabb ideig áll, mielőtt újból használatba veszik. 5.32 Csapágykiválasztás menete - Első lépés: Az adatok felvétele - Az élettartam tényező megválasztása a terhelések és az üzemi körülmények figyelembevételével. Lh = 20.000üó 38 Hajtómű tervezése - A fordulatszám n = 1500 1 min - A csapágyat csak tiszta radiális erő terheli. A radiális terhelés nagysága a tengely méretezésénél adódó támaszerő nagysága. Fr = FA = 1336,9 N - Második lépés: A csapágy típusának

kiválasztása A terheléseket és az üzemi körülményeket figyelembe véve, a csapágy típusa egysoros mélyhornyú golyóscsapágy. - Harmadik lépés: Számítások c A terhelések és az üzemi körülményekre jellemző viszonyszám táblázatP ból történő meghatározása a fordulatszám és az élettartam tényező figyelembevételével. c = 12,2 P Az egyenértékű dinamikus csapágyterhelés meghatározása P = Fr × x + Fa × y 39 Hajtómű tervezése Mivel a csapágyra nem hat axiális irányú terhelés, ezért az Fa × y tag az összefüggésből kiesik mivel az Fa értéke 0. Az x érték pedig tiszta radiális erő esetén 1. A megmaradó összefüggés tehát P = Fr A dinamikus alapterhelés meghatározása: C= c ×P P C = 12,2 × 1336,9 N C = 16310,18 N Választott csapágy adatai: C = 28100N d = 30mm D = 72mm B = 19mm A csapágy jele: 6306 40 Hajtómű tervezése 5.4 Fogaskerekek geometriai méreteinek meghatározása A fogaskerekek modulja,

fogszámai a kompenzálás mértéke és a fogaskerekeket hordozó tengelyek tengelytávolsága adott. A kompenzálást a csúszásviszony javítására alkalmazzuk 5.41 Hajtó fogaskerék Adatok felvétele: - Fogszám: z1=40 - Modul: m=5 - Osztókör átmérő: d0=200 mm - Szerszám elállítás értéke: x=0,2 - Fogaskerék szélessége: b=20 mm Számítások: - Fogfej magasság meghatározása: f1 = m − x1 × m = 5mm − (0,2 × 5mm) f1 = 4mm - Fogláb mélység meghatározása: 1 l1 = m + c0 + x1 × m = m + ( m × c0x ) + x1 × m = 5mm + (5mm × ) + 0,2 × 5mm 6 l1 = 6,833mm 41 Hajtómű tervezése - Fejkör átmérő meghatározása: d f1 = d 01 + 2 × f 1 = 200mm + 2 × 4mm d f1 = 208mm - Lábkör átmérő meghatározása: d l1 = d 01 − 2 × l1 = 200mm − 2 × 6,833mm d l1 = 186,33mm 5.42 Hajtott fogaskerék Adatok felvétele: - Fogszám: z1=24 - Modul: m=5 - Osztókör átmérő: d0=120 mm - Szerszám elállítás értéke: x=0,2 - Fogaskerék szélessége: b=20

mm 42 Hajtómű tervezése 2 2 dl d0 df 2 B Számítások: - Fogfej magasság meghatározása: f 2 = m + x2 × m = 5mm + (0,2 × 5mm) f 2 = 6mm - Fogláb mélység meghatározása: 1 l 2 = m + c0 − x 2 × m = m + ( m × c0x ) − x 2 × m = 5mm + (5mm × ) − 0,2 × 5mm 6 l2 = 4,833mm - Fejkör átmérő meghatározása: d f 2 = d 02 + 2 × f 2 = 120mm + 2 × 6mm d f 2 = 132mm 43 Hajtómű tervezése - Lábkör átmérő meghatározása: d l2 = d 02 − 2 × l 2 = 120mm − 2 × 4,833mm d l2 = 110,33mm 5.5 Reteszek méretezése A reteszek szabványos gépelemek, melyeket tervezői segédletből választunk a tengelyátmérő függvényében. A reteszek anyagának minden esetben gyengébb minőségűnek kell lennie, mint a tengely anyaga vagy a tengelyre szerelt alkatrész pl.: fogaskerék, ékszíjtárcsa, dörzskerék, stb Jelen esetben a reteszek anyaga A 50 ötvözetlen szerkezeti acél. A tengelyekre két különböző méretű és kialakítású retesz

szükséges 5.51 Fogaskerék rögzítésére szolgáló retesz Adatok felvétele: A retesz anyagára jellemző értékek: τ ny = 160MPa p meg = 120MPa A tengely átmérő függvényében választott reteszre jellemző b×h viszonyszám. b×h=12×8 A reteszhornyok mérete a tengelyben és az agyban. t1=5 mm t2=3,3 mm 44 Hajtómű tervezése Agy t1 t2 b Tengely A reteszt elnyíró kerületi erő meghatározása a csavaró nyomatékból. MCS=267,3803 Nm 2 × M CS 2 × 267,3803Nm = d 0,04m FK = FK = 13369,015 N A retesz minimális hosszának meghatározása. τ Ny = l min = FK FK = A b × lmin FK 13369,015N = τ Ny × b 160MPa × 12mm l min = 6,963mm Tervezői segédletből választott retesz hossza: l = 32mm A retesz palástnyomásra történő ellenőrzése: p ébr = FK FK 13369,015 N = = A (h − t1 ) × l (8mm − 5mm) × 20mm 45 Hajtómű tervezése pébr = 118,954MPa Mivel a megengedett palástnyomás értéke nagyobb, mint az ébredő palástnyomás

értéke, ezért a retesz a fellépő terhelések mellett ebből a szempontból megfelel. 5.6 A fogaskerék ellenőrzése fogtő elnyíródásra A fogaskereket terhelő kerületi erő a fogakat el akarja nyírni. A számolásnál az osztóköri fogvastagsággal számolunk, mivel ez a méret mindkét fogaskeréknél megegyezik. A kerületi erőt a csavaró nyomatékból számoljuk Az ismert csavaró nyomatékból meghatározott kerületi erő: M CS = FK × FK = d 02 2 2 × M CS 2 × 267,3803Nm = d 02 120 × 10−3 m FK = 4456,3383N A kerületi erőből a hajlító nyomaték meghatározása: M h = FK × k Ahol a „k” a fogláb mélység nagysága (k=l). M h = 4456,3383N × 4,833 × 10 −3 m M h = 21,5374 Nm Az osztóköri fogvastagság meghatározása: s= m ×π 5mm × π + 2 × x × m × tgα = + 2 × 0,2mm × 5mm × tg 20O 2 2 s = 8,581mm 46 Hajtómű tervezése A fogtő elnyíródás a fog osztóköri fogvastagság „s” és fogszélesség „b” által

meghatározott keresztmetszeten történik. Mh Mh 21,537 × 10 3 Nm σ meg ≥ σ ébr = = 2 = K s × b (8,581mm ) 2 × 20mm 6 6 σ ébr = 87,746 MPa Mivel a fogaskerék anyagára megengedett feszültség értéke 165 MPa, és a kialakult feszültség értéke 87,746 MPa, ezért a fogaskerék fogtő elnyíródás szempontjából megfelel. 47 Hajtómű tervezése 6. Mellékletek 6.1 Alkatrész, rajz jegyzék Sorszám Megnevezés Anyag Rajz Mennyiség 1. Tengely A 70 ÁHM/T 2db 2. Csapágyfedél-nyitott A 60 ÁHM/CSF-N 2db 3. Csapágyfedél-zárt A 60 ÁHM/CSF-Z 2db 4. Fogaskerék-hajtott C 45 ÁHM/FK-2 1db 5. Fogaskerék-hajtó C 45 ÁHM/FK-1 1db 6. Olajszintmérő-belső A 60 ÁHM/OM-B 1db 7. Olajszintmérő-pálca KO 30 ÁHM/OM-P 1db Üveg ÁHM/OE-Ü 1db A 50 ÁHM/OE-ZA 1db A 50 ÁHM/OL-ZA 1db 8. 9. 10. Olajszint ellenőrzőüveglap Olajszint ellenőrzőleszorító anya Olajleeresztő záró anya 11. Illesztőcsap A 60

ÁHM/ICS 3db 12. Ház-alsórész Aö 60Fk ÁHM/H-A 1db 13. Ház-felsőrész Aö 60Fk ÁHM/H-F 1db 14. Levegőztető-belső A 50 ÁHM/LG-B 1db 15. Levegőztető-szűrő Ko 30 ÁHM/LG-SZ 1db 16. Levegőztető-záró A 50 ÁHM/LG-Z 1db A 60 ÁHM/VA-LL 1db 17. Vizsgálóablakleszorító lemez 48 Hajtómű tervezése Sorszám 18. 19. 20. 21. 22. 23. 24. Megnevezés Vizsgálóablaktömítés Vizsgálóablaküveglap Seeger-gyűrű Olajszint ellenőrzőtömítés Olajleeresztő-tömítés Csapágyfedélnyitott-tömítés Csapágyfedéltömítés Anyag Rajz Mennyiség Gumi ÁHM/VA-T 1db Üveg ÁHM/VA-ÜL 1db A 60 ÁHM/SEG-G 2db Gumi ÁHM/TÖM 1db Gumi ÁHM/TÖM 1db Gumi ÁHM/TÖM 2db Gumi ÁHM/TÖM 4db 49 Hajtómű tervezése 50 1,6 12 5 Ø40 165 55 32 20 10 5 10 10 3 42 Ø29 60° Ø40 Ø45 0,8 Ø4 Ø4 Ø38 Ø40 11 Ø29 60° Ø30p6 90 5 22 Msz 3999 Ř4 0,8 Ø30p6 65 MSZ 3999 Ř4 10,9 ) 5 8

Ø2 9 ( 10,9 10 +42 +26 30 2004.0605 M 1:1 Róka Tamás 21 Tengely ÁHM/T Tengely 1. 29 Ø1 05 17 5 R2 R10 R5 Ø95 Ø70 Ø72h8 Ø95 ° 14 Ø41H12 4H13 Ø75 1 4° Ø6 12 9H Ø2 b 6d +025 0 +021 0 0 -046 41 29 72 2004.0605 M 1:1 Róka Tamás 21 Csapágyfedél nyitott ÁHM/CSF-N Csapágyf.ny 2. 29 Ø1 05 17 5 R2 R1 0 Ø72h8 Ø95 Ø70 R5 Ø95 Ø75 b 6d Ø6 0 -046 72 2004.0605 M 1:1 Róka Tamás 21 Csapágyfedél zárt ÁHM/CSF-Z Csapágyf.z 3. 20 R1,5 R 1, 5 Ø40 1×45° 1×45° 2×45° 100 66 60 110,33 120 132 42 12 43,3 R1,5 5 10 R1, 5 5 2004.0504 M 1:1 Róka Tamás 21 Hajtott fogaskerék ÁHM/FK-2 Fogask.hajtott 4. 20 1×45° 1×45° R1 ,5 R1, 5 60 80 170 42 5 10 12 R1,5 Ø40 43,3 5 186,33 200 208 5 R1, 2×45° 2004.0504 M 1:1 Róka Tamás 21 Hajtó fogaskerék ÁHM/FK-1 Fogask.hajtó 5. 65 M10 Ø18s6 Ø14 45° 5 10 +056 +035 18 2004.0605 M 1:1 Róka Tamás 21

Olajszintmérő belső alkatrész ÁHM/OM-B O.mérő-belső 6. 70 Rovátkázás 20 10 1 5 1 Ø2 4 50 5 0 Ø1 10 M10 2004.0605 M 1:1 Róka Tamás 21 Olajszintmérő mérőpálca ÁHM/OM-P O.mérő-pálca 7. Ø36 2,5 2 Ø30 Ø36 Ø30 Dátum: Méretarány: 2004.0605 M 2:1 Készítette: Róka Tamás Lapok száma: Számú lap: 21 8. A rajz megnevezése: Kőrösi Csoma Sándor Olajszint ellenőrző ablak-üveglap Gimn.és Szakközépiskola Rajz szám: Hajdúnánás Fájl: ÁHM/OE-Ü O.szintellüv Ellenőrizte: Ø4 4 9 2 Ø30 0 Ø3 M 2004.0605 M 2:1 Róka Tamás 36 21 9. Olajszint ellenőrző ablak záró anya ÁHM/OE-ZA Olajsz.ellzár Ø3 9 4 10 18 M2 2004.0605 M 2:1 Róka Tamás 21 Olajleeresztő záróanya ÁHM/OL-ZA Olaj.leezára 10. Ø5 15 R0 ,5 5 , R0 2004.0605 M 3:1 Róka Tamás 21 Illesztőcsap ÁHM/ICS Illesztőcsap 11. A-A 6,3 389,5 160 109 Ø7 0 0 Ø7 0,8 10 3×45° 110 R1 8H 7

24,6 Ø1 4 10 172,4 R3 2,5 R1 ,5 35 R3 ,5 10 7 19 Ø30 Ø1 45° 7 152 5 H 18 Ø R1, 343,75 ) R2 14 Ø 117 7 6 M36 Ø5 R2 10,5 R2 R2 7 ( C 8 28,28 3×45° 7,5 74,75 Ø20 M24 357,75 B-B B R3 5 R2 R20 3 117 Ø3 0 3 3 Ø1 1,2 R3 ,5 117 ,5 10 A Ø8,2 26 R2 0,8 0,8 R2 3 Ø11 ,2 R2 Ø11 ,2 R5 R35 5 R3 R2 R5 B 53,5 389,5 310 Ø9 6 Ø10,2 kö r) Ø1 05 sz tó Ø1 05 2M Ø7 Ø9 5( o R2 160 6 2M Ø7 Ø70 Ø10,2 C R2 R2 2 10,5 1,5 5/ Ř 4 ,8×2 R 0 113,03 Ø24 Ø14 152 20 R1 ,5 80 Borda 5,95 R2 Borda 5,95 R2 60 154,05 R2 41,25 M6 × 1 2 R1 Ø14 3db 60 ° 5/ Ř 4,8× 20 R2 3db M6× 1 60 ° Ø24 40 40 40 10,5 R2 45° R2 6 R2 R2 40 R2 ör) tók osz Ø10,2 5( Ø7 0 M36 R2 R2 R2 R2 0 R2 R2 23 R2 R20 R2 R2 R2 7 7 ,5 ×7 Ø5 R3 R2 34 31 0 Ø2 19 A 2 8, Ø Ø3 0 2,5 3 190 158 154 234 10 M24 ,5 100 7 Ø5× 212 0,8 15 10 8 144 10 100 140 174

234 154 Ø20 R5 Ø1 1,2 3 7 0,8 17 7 7 144 10 343,5 10,5 35 8 3 R3 M24 R2 7 34 31 3 Ø8,2 10 Ø8,2 8 ,5 R3 M 36 10 212 Ø1 1 ,2 R2 7 7,5 R2 R2 Ø5 × 8 R2 R2 R2 R3 ,5 3 7 40 R2 7 R2 110 7 40 23 R2 27,5 R2 R2 R2 1,2 Ø1 5 R3 R5 0 R2 40 275 357,5 -005 -024 +021 0 72 18 2004.0601 Róka Tamás 21 Áthajtómű ház alsórész ÁHM/H-A Ház alsórész 12. 389,4 18 Ø72 R5 Ø5× Ø70 8 140 144 100 100 7 ,5 Ø5 × 8 144 ( ) 0 R2 8 7 ,5 2 Ø8, Ø72 180 6,3 18 R2 12 0,8 12 0,8 34 31 12 Ø70 0 ,2 Ø1 Ø8,2 Ø10,2 8 27,5 ,2 R2 25 Ø10 R5 R2 0 25 160 343,5 Ø72 27,5 R5 25 B 5,95 25 R5 R20 7 bM 6× 15 /Ř 4,8 ×2 Ø7 0 8 158 40 52,5 0,8 Ø8,2 100 Ø8,2 10,5 Ø10,2 Ø10,2 Ø5 7,5 R2 52,5 40 R2 0,8 10,5 R2 40 R2 R2 Ø10,2 116 3 3d 6 Ø7 2M 6 10,5 10,5 5×45° 7 7 R2 10,5 40 5 5 Ø9 5 Ø7 1 7 Ø7 0 R2 5 5 Ø70 Ø7 2M Ø9 05 Ø1 M6 ×1 5/

Ř 4, 8× 20 R2 7 70 Ø 190 75 206 160 160 389,5 B 19 7,5 7,5 2 Ø3 41,75 35 7,5 R5 7,5 67,5 R5 R5 50 7,5 37,5 7,5 R5 35 80 6d b 41,75 27 389,5 212 310 M 10,5 R2 Ø32 3 32 Ø2 09 3d b 0,8 5×45° 8 116,5 80 Ø 70 R1 80 65 50 Ø1 7 A 0,8 A-A Ø32 0,8 12 R2 0 12 0,8 34 31 18 Ø1 0, Ø70 8 Ø8,2 Ø5 ×7 ,5 Ø70 0 ,2 Ø1 R2 2 Ø72 12 Ø8,2 ,2 8 Ø1 0 A M 6× 5/ Ř 4, 8× 7 -005 -024 72 2004.0506 Róka Tamás 21 Áthajtómű ház felsőrész ÁHM/H-F Ház felsőrész 13. 32 2 10 15 6 6 Ø36 M27 Ø22 Ø15 Ø22 M27 2004.0605 M 1:1 Róka Tamás 21 Levegőztető -belső alkatrész ÁHM/LG-B Leveg.belső 14. 2 Ø2 6 Ø20 Lyukkör FuratŘ 1,5mm Ø20 1,5mm Ø14 1,5mm Ø8 Ø14 Ø8 Ø2 2004.0605 M 1:1 Róka Tamás 21 Levegőztető szűrő alkatrész ÁHM/LG-SZ Leveg.szűrő 15. Ø3 18 Rovátkázva R2 4db 10 4,5 22 8 Ø36 Ø18 M27 Ø32 2004.0605 M 1:1 Róka Tamás 21

Levegőztető záró alkatrész ÁHM/LG-Z Leveg.záró 16. 7 15 Ø6 0,5×45° körbe Ø6 Lemezvastagság 3mm Ø6 15 Ø6 37,5 0,5×45° Ø6 67,5 Ø6 35 7,5 7,5 80 2004.0605 M 1:1 Róka Tamás 21 Vizsgáló ablak-leszorítólemez ÁHM/VA-LL V.ablleszlem 17. 7 Ø6 15 Ø6 Anyaga gumi, vastagsága 1mm 15 Ø6 37,5 Ø6 Ø6 67,5 Ø6 35 7,5 7,5 80 2004.0605 M 1:1 Róka Tamás 21 Vizsgáló ablak-tömítés ÁHM/VA-T V.abltömítés 18. Ø6 Ø6 7,5 Üveglap vastagsága 1.5mm 35 Ø6 7,5 22,5 Ø6 Ø6 67,5 Ø6 7,5 35 7,5 22,5 80 2004.0605 M 1:1 Róka Tamás 21 Vizsgáló ablak-üveglap ÁHM/VA-ÜL V.ablüveglap 19. Ø3 8 5 R2 ,5 4 Ø4 Ø2 ,5 R2,5 Ø2 ,5 8 52 5 2004.0605 M 1:1 Róka Tamás 21 Seeger-gyűrű ÁHM/SEG-G Seeger-gy. 20. Ø6 1 1 4 Ø1 05 2 1 4° Ø3 0 6 Ø3 Ø2 4 Ø41 9 Ø2 Ø6 0 Ø2 Ø6 Ø95 Olajszint ellenőrző ablak tömítőgyűrűje Olajleeresztő tömítő gyűrűje

Nyitott csapágyfedél tömítőgyűrűje Ø6 Ø6 2 Ø7 Ø6 Csapágyfedél tömítőgyűrűje 2004.0605 M 1:1 Róka Tamás 21 Tömítések ÁHM/TÖM Tömítések 21

16 4.2 Tengelyek méretezése 16 4.21 Hajtó tengely méretezése 17 4.3 Csapágy kiválasztás 22 4.31 A csapágyak felülvizsgálata és tisztítása 22 4.32 Csapágykiválasztás menete 22 4.4 Fogaskerekek geometriai méreteinek meghatározása 24 4.41 Hajtó fogaskerék 24 4.42 Hajtott fogaskerék 26 4.5 Reteszek méretezése 28 4.51 Fogaskerék rögzítésére szolgáló retesz 28 5. A tervezés menete 31 1 Hajtómű tervezése 5.1 A fogaskerekek főbb

méreteinek meghatározása 31 5.2 Tengelyek méretezése 31 5.21 Hajtó tengely méretezése 33 5.3 Csapágy kiválasztás 38 5.31 A csapágyak felülvizsgálata és tisztítása 38 5.32 Csapágykiválasztás menete 38 5.4 Fogaskerekek geometriai méreteinek meghatározása 41 5.41 Hajtó fogaskerék 41 5.42 Hajtott fogaskerék 42 5.5 Reteszek méretezése 44 5.51 Fogaskerék rögzítésére szolgáló retesz 44 5.6 A fogaskerék ellenőrzése fogtő elnyíródásra 46 6.

Mellékletek 48 6.1 Alkatrész, rajz jegyzék 48 2 Hajtómű tervezése 1. Bevezetés A tervezés tárgya egy egyfokozatú fogaskerekes áthajtómű. A hajtóművek feladata, hogy a hajtó és a hajtott tengely között szükséges áttételeket megvalósítsa. Az iparban használatos hajtóművek egy-, két- vagy többfokozatú kivitelben készülnek, 400 mm kimenő tengelytávolságig könnyű, 400 mm felett nehéz sorozatról beszélünk. A hajtóműhöz a hajtómotort – többnyire villamos motort – kétféleképpen csatlakoztathatjuk. A talpas villamosmotor tengelyét a hajtómű bemenő tengelyével rugalmas tengelykapcsolóval kapcsoljuk össze (pl.: bőr-, gumidugós tengelykapcsoló) Ilyen esetben a hajtómű szabad tengelyvéggel készül. A peremes villamos motort a bemenő tengellyel közvetlenül kell összekapcsolnunk, ebben az esetben a hajtómű peremmotoros

kivitelben készül. A hajtóműveknek két szabad tengelyvége lehet, ilyenkor a tengelyt a hajtómű mindkét oldalán kivezetik. A tengelyek elhelyezkedése szerint jobb vagy bal hajtásirányú, fekvő vagy álló elrendezésű hajtóművekről beszélünk. A tervezésben egy elemi kompenzált fogazással megvalósított egyfokozatú fogaskerekes áthajtómű tervezése történik. 3 Hajtómű tervezése 2. A tervezésben szereplő hajtómű és a hajtóművet felépítő elemek, alkatrészek 2.1 Hajtómű összeállítása 4 Hajtómű tervezése 2.2 Részösszeállítások 2.21 Levegőztető A kenőolaj megfelelő levegőzéséről gondoskodik. A ház felsőrészén kialakított menetes furatba helyezzük a már összeszerelt szerkezetet A házra szerelésnél a belső alkatrészen található lapolást 36-os szerszámkulccsal rögzítjük. 2.22 Olajszint-mérő A hajtóműben lévő olaj mennyiségét lehet ellenőrizni a mérő pálca segítségével. A belső

alkatrész szilárdan illeszkedik a ház alsórészén kialakított 45o-os szögben elhelyezett furatban. A mérőpálcát a menet segítségével rögzítjük megfelelő helyen. A mérést legalább 12 óra üzemen kívüli idő után kell elvégezni. A mérőpálcán elhelyezett két vonal a minimális és maximális olajszintet jelzi. Az optimális olajszint a két vonal között helyezkedik el 5 Hajtómű tervezése 2.23 Vizsgáló ablak A hajtómű üzem közbeni megfelelő működésének ellenőrzésére szolgál. A megfelelő tömítésről gondoskodni kell. 6 Hajtómű tervezése 2.24 Olajszint ellenőrző ablak A hajtómű házban lévő kenőolaj megfelelő mennyiségének ellenőrzését teszi lehetővé. 7 Hajtómű tervezése 2.3 Felépítő alkatrészek - Ház alsórész: öntészeti úton állítják elő, majd különböző utómunkálatokkal készítik el. Ezek az utómunkálatok lehetnek: marás, köszörülés, fúrás, menetvágás, menetfúrás,

stb Feladata, hogy a tengelyeket a csapágyakon át pozícionálja, különböző kiegészítő részegységeknek helyet adjon pl.: olajszint mérő, olajszint ellenőrző, olaj leeresztő, csapágyrögzítő fedél, különböző tömítések Funkciója a kenőolaj szint fenntartása és a kenőolaj cseréjének biztosítása Anyaga öntöttvas 8 Hajtómű tervezése - Ház felsőrész: öntészeti úton állítják elő, majd különböző utómunkálatokkal készítik el. Ezek az utómunkálatok lehetnek: marás, köszörülés, fúrás, menetvágás, menetfúrás, stb. Feladata, hogy a tengelyeket a csapágyakon át pozícionálja, különböző kiegészítő részegységeknek helyet adjon pl.: levegőztető, kémlelő ablak Anyaga öntöttvas - Tengely: gépi forgácsolással (esztergálással) készítik, majd a reteszhornyokat ujjmaróval munkálják meg. A csapágy helyén finom felületi megmunkálás szükséges Anyaga A 70-es ötvözetlen szerkezeti acél 9

Hajtómű tervezése - Csapágy: szabványos gépelem, melyet csapágy katalógusból választunk, a terhelések és a beépítési körülmények függvényében. A tervezésben 4 db SKF 6306 jelű mélyhornyú golyóscsapágyat alkalmazunk. - Hajtó fogaskerék: különböző fogaskerék gyártó eljárással készülhet (profilozó, lefejtő eljárás, stb.) A reteszhornyot gyalulással alakítják ki A fogakat helyileg hőkezeléssel teszik kopásállóbbá. Anyaga C 15 betétben edzhető ötvözetlen acél. 10 Hajtómű tervezése - Hajtott fogaskerék: különböző fogaskerék gyártó eljárással készülhet (profilozó, lefejtő eljárás, stb.) A reteszhornyot gyalulással alakítják ki A fogakat helyileg hőkezeléssel teszik kopásállóbbá Anyaga C 15 betétben edzhető ötvözetlen acél - Reteszek: szabványos gépelemek melyeket tervezői segédletből választunk a terhelés és a tengelyátmérő függvényében. Anyaga A 50 ötvözetlen szerkezeti acél - A

tervezői segédletből az MSZ KGST 189 jelű 1. alakú retesz lett választva a fogaskerék nyomaték és teljesítmény átadásához. 11 Hajtómű tervezése - A tervezői segédletből az MSZ KGST 189 jelű 3. alakú retesz lett választva a tengelyvégre szerelt tengelykapcsoló nyomatékátviteléhez. - Csapágyfedél: két fajtát alkalmazunk, 2 db nyitott és 2 db zárt típust. Az alkatrészeket esztergálással majd fúrással állítják elő Feladatuk, hogy a csapágyat rögzítsék. Anyaga A 60-as ötvözetlen szerkezeti acél - Nyitott csapágyfedél: a tengely ezen az alkatrészen keresztül lép ki a hajtóműből. A csapágyfedél és a tengely találkozásánál a megfelelő tömítésről gondoskodni kell. A tömítés a csapágyfedél megfelelően kialakított hornyába kerül. A csapágyfedél rögzítése a házra csavarokkal történik A ház és a csapágyfedél között tömítő gyűrűt kell alkalmazni a hajtóműben lévő olaj szivárgása ellen. 12

Hajtómű tervezése - Zárt csapágyfedél: feladata, hogy zárja a hajtóművet és a csapágyat megtámassza. A ház és a csapágyfedél között tömítő gyűrűt kell alkalmazni a hajtóműben lévő olaj szivárgása ellen. 13 Hajtómű tervezése - Seeger gyűrű: Szabványos gépelem melyet tervezői segédletből kell választani. Feladata, hogy a fogaskereket megfelelő helyen tartsa A seeger gyűrű elhelyezéséhez a tengelyen szabványos méretű vállat kell kialakítani. 14 Hajtómű tervezése 3. Kiinduló adatok - A belépő teljesítmény: P = 14 KW = 14 × 10 3 W - A bemenő fordulatszám: nbe = 900 1 1 = 15 min s - A hajtó és a hajtott tengely közötti áttétel: i = 0,6 - Az üzemi tényező: k d = 1,8 Fogaskerekekre vonatkozó adatok: - Kompenzálásnál használt szerszám elállítás értéke: x = 0,2 - Lábhézag tényező: c 0* = 1 6 - Modul: m=5 15 Hajtómű tervezése 4. A tervezés menete és a tervezéshez felhasznált

összefüggések 4.1 A fogaskerekek főbb méreteinek meghatározása - A fogaskerék fogszámainak meghatározása a már ismert áttétel értékének felhasználásával: i= z2 z1 z1 = 40 z 2 = 24 - A fogaskerekek osztóköreinek meghatározása: d 01 = m × z1 d 02 = m × z 2 4.2 Tengelyek méretezése A tengelyeket a csapágyak helyes és hosszantartó működése érdekében helyzettűrésekkel kell ellátni. A tengely hengeres alak tűrései: Az ISO 1101-1983-ban meghatározott hengerességi tűrésnek 1-2 IT fokozattal jobbnak kell lennie, mint az előírt mérettűrés, függően a követelményektől. Pl: ha az ülés a tengelyen m6 pontossággal van megmunkálva, akkor az alaktűrésnek IT5-IT4-nek kell lennie A hengeresség t1 tűrésértéke egy feltételezett 150mm-es átmérőjű tengely esetén megkapható: t1= IT 5/2 = 18/2 = 9 µm vagy t1= IT 4/2 = 12/2 =6 µm 16 Hajtómű tervezése Ha a csapágyakat szorító vagy lehúzó hüvellyel kell szerelni, a

hüvely tengelyülésének hengeressége IT 5/2 (h9-hez) vagy IT 7/2 (h10-hez) kell lennie. A tengely merőlegesség tűrései: A csapágygyűrűk homlokfelületi alátámasztásának merőlegesség tűréseit az ISO 1101-1983 határozza meg, mely legalább egy IT fokozattal jobb, mint a kapcsolódó hengeres ülés átmérőtűrése. t1 t3 AB A dB dA B t2 AB t4 AB Mivel a hajtó és a hajtott tengely hosszméretei azonosak és a fogaskerekek fognyomásából adódó erő mindkét tengelynél azonos, ezért mindkét tengely igénybevétele megegyezik. Tehát mindkét tengely azonos kialakítású Ez előnyös mind gyártási mind pedig esetleges csere esetén 4.21 Hajtó tengely méretezése - A belépő teljesítmény (P), fordulatszám (nbe) és a várható üzemeltetési körülményekhez mért üzemi tényező (kd) figyelembevételével a hajtó tengelyben ébredő csavaró nyomaték (Mcs) meghatározása. P= M cs1 × 2 × π × nbe kd 17 Hajtómű tervezése M cs =

P × kd 2 × π × nbe - A tengelyre ható fognyomásból eredő radiális terhelés meghatározása: M cs = Fk1 × Fk1 = d 01 2 2 × M cs d 01 - A tengely adatainak megválasztása: x1= x2= x3= Fk1= Fk1 FA FB A B X3 X1 X2 1336,901N T 0 -1336,901N 106,952Nm MH 0 267,3803Nm Mcs 0 287,976Nm Mred 0 18 Hajtómű tervezése - A tengely „A” alátámasztási pontjára felírt nyomatéki egyenlet: ∑ M A = 0 = FK1 × x1 − FB × ( x1 + x 2 ) Rendezve: FB = FK1 × x1 x1 + x 2 Mivel a tartó az FK1 erőre szimmetrikus ezért a két támaszerő nagysága megegyezik, tehát: FA = FB = FK1 2 . - A maximális hajlító nyomaték meghatározása: M H max = FA × x1 vagy M H max = FB × x 2 - A tengelyt terhelő nyomatékokból redukált nyomaték meghatározása: 2 M red = M H2 + M CS - A tengelyre ható redukált feszültségek meghatározása a Moore-képlet alapján: σ red = σ H2 + 4τ 2 - A redukált feszültségre méretezett legkisebb

tengelyátmérő meghatározása: M σ red = red = K 2 M H2 + M CS 3 ×π d min 32 Rendezve : d min = 3 32 × M red σ red × π 19 Hajtómű tervezése - A tengely szögelfordulásra történő ellenőrzése: Mivel a tengely nyomatékot továbbít, ezért a tengelyt szögelfordulásra ellenőrizni kell. A nyomaték átadásában szereplő összes tengelylépcsőt külön ellenőrizni kell, majd ezek értékét összeadni. Ha ez az érték nem haladja meg a megengedett értéket, akkor a tengely ebből a szempontból megfelel. Az ellenőrzés alatt használt összefüggésekben megjelenő „G” az acélokra jellemző rugalmassági modulusz, melynek értéke 8×104Mpa. Az összefüggésekből kapott értékek rad-ban értendők, ezért ezeket át kell váltani 0 m O24 G mértékegységbe. érő tt átm e ít g yen 80 15 40 O30 O28 22 55 f1 f2 f3 f4 ρ össz = ρ1 + ρ 2 + ρ 3 + ρ 4 A tengelyvégre szerelt tengelykapcsoló retesszel történő rögzítése

miatt a ρ 1 tengelyrész reteszhorony által gyengített átmérőjével történik az ellenőrzés. 20 Hajtómű tervezése ρ1 = ρ2 = ρ3 = ρ4 = M CS × l1 M ×l = 4 CS 1 IP × G d1 × π ×G 32 M CS × l2 M ×l = 4 CS 2 IP × G d2 × π ×G 32 M CS × l3 M ×l = 4 CS 3 d3 × π IP ×G ×G 32 M CS × l 4 M ×l = 4 CS 4 IP × G d4 × π ×G 32 ρ Össz = ρ1 + ρ 2 + ρ 3 + ρ 4 Mivel a ρ meg = 0,25 0 m , ezért a tengely az előírt terhelések mellett ilyen igénybevételnek megfelel. 21 Hajtómű tervezése 4.3 Csapágy kiválasztás 4.31 A csapágyak felülvizsgálata és tisztítása A gördülőcsapágyakat, mint minden más fontos gépelemet, időről időre felül kell vizsgálni, és ki kell tisztítani. Teljes mértékben az üzemi körülményektől függ, hogy az ilyen felülvizsgálatokat milyen gyakran kell elvégezni. Évenkénti egyszeri felülvizsgálat és tisztítás elegendő, ha üzemközben ellenőrizhető a csapágy állapota, pl.: a

futás közbeni csapágyzörej lehallgatása útján, a hőmérséklet mérésével vagy a kenőolaj vizsgálatával. Az évenkénti felülvizsgálat terjedjen ki a csapágygyűrűkre, a gördülőtestekre, a kosarakra és csapágyazás egyéb alkatrészeire. A nagy terhelésű csapágyakat gyakrabban kell megvizsgálni, pl: a hengerműcsapágyakat minden egyes henger cserénél ellenőrzik. A csapágyalkatrészeket megfelelő oldószerrel (mosóbenzinnel, savmentes petróleummal) kell kimosni, alaposan megszárítani, majd azonnal be kell olajozni vagy zsírozni, hogy azokat a korróziótól megvédjük. Ez különösen akkor fontos, ha a gép hosszabb ideig áll, mielőtt újból használatba veszik. 4.32 Csapágykiválasztás menete - Első lépés: Az adatok felvétele - Az élettartam tényező megválasztása a terhelések és az üzemi körülmények figyelembevételével. Lh = 20.000üó 22 Hajtómű tervezése - A fordulatszám n = 1500 1 min - A csapágyat csak

tiszta radiális erő terheli. A radiális terhelés nagysága a tengely méretezésénél adódó támaszerő nagysága. Fr = FA - Második lépés: A csapágy típusának kiválasztása A terheléseket és az üzemi körülményeket figyelembe véve, a csapágy típusa egysoros mélyhornyú golyóscsapágy. - Harmadik lépés: Számítások c A terhelések és az üzemi körülményekre jellemző viszonyszám táblázatP ból történő meghatározása a fordulatszám és az élettartam tényező figyelembevételével. Az egyenértékű dinamikus csapágyterhelés meghatározása P = Fr × x + Fa × y 23 Hajtómű tervezése Mivel a csapágyra nem hat axiális irányú terhelés, ezért az Fa × y tag az összefüggésből kiesik mivel az Fa értéke 0. Az x érték pedig tiszta radiális erő esetén 1. A megmaradó összefüggés tehát P = Fr A dinamikus alapterhelés meghatározása. C= c ×P P Választott csapágy adatai: C= d= D= B= A csapágy jele: 6306 4.4

Fogaskerekek geometriai méreteinek meghatározása A fogaskerekek modulja, fogszámai a kompenzálás mértéke és a fogaskerekeket hordozó tengelyek tengelytávolsága adott. A kompenzálást a csúszásviszony javítására alkalmazzuk 4.41 Hajtó fogaskerék Adatok felvétele: - Fogszám: z1=40 - Modul: m=5 - Osztókör átmérő: d0=200 mm 24 Hajtómű tervezése - Szerszám elállítás értéke: x=0,2 - Fogaskerék szélessége: b=20 mm Számítások: - Fogfej magasság meghatározása: f1 = m − x1 × m f1 = 25 1 df 1 d0 dl 1 B Hajtómű tervezése - Fogláb mélység meghatározása: l1 = m + c 0 + x1 × m = m + (m × c0x ) + x1 × m l1 = - Fejkör átmérő meghatározása: d f1 = d 01 + 2 × f1 d f1 = - Lábkör átmérő meghatározása: d l1 = d 01 − 2 × l1 d l1 = 4.42 Hajtott fogaskerék Adatok felvétele: - Fogszám: z1=24 - Modul: m=5 - Osztókör átmérő: d0=120 mm - Szerszám elállítás értéke: x=0,2 - Fogaskerék szélessége: b=20

mm 26 Hajtómű tervezése 2 2 dl d0 df 2 B Számítások: - Fogfej magasság meghatározása: f 2 = m + x2 × m f2 = - Fogláb mélység meghatározása: l 2 = m + c0 − x 2 × m = m + (m × c0x ) − x2 × m l2 = - Fejkör átmérő meghatározása: d f2 = d 02 + 2 × f 2 d f2 = 27 Hajtómű tervezése - Lábkör átmérő meghatározása: d l2 = d 0 2 − 2 × l 2 d l2 = 4.5 Reteszek méretezése A reteszek szabványos gépelemek, melyeket tervezői segédletből választunk a tengelyátmérő függvényében. A reteszek anyagának minden esetben gyengébb minőségűnek kell lennie, mint a tengely anyaga vagy a tengelyre szerelt alkatrész pl.: fogaskerék, ékszíjtárcsa, dörzskerék, stb Jelen esetben a reteszek anyaga A 50 ötvözetlen szerkezeti acél. A tengelyekre két különböző méretű és kialakítású retesz szükséges 4.51 Fogaskerék rögzítésére szolgáló retesz Adatok felvétele: A retesz anyagára jellemző értékek: τ ny = 160MPa

p meg = 120MPa A tengely átmérő függvényében választott reteszre jellemző b×h viszonyszám. b×h= A reteszhornyok mérete a tengelyben és az agyban. t1= t2= 28 Hajtómű tervezése Agy t1 t2 b Tengely A reteszt elnyíró kerületi erő meghatározása a csavaró nyomatékból. MCS= 2 × M CS d FK = FK = A retesz minimális hosszának meghatározása. τ Ny = l min = FK FK = A b × l min FK τ Ny × b lmin = Tervezői segédletből választott retesz hossza: l= A retesz palástnyomásra történő ellenőrzése: pébr = FK FK = A (h − t1 ) × l pébr = 29 Hajtómű tervezése Mivel a megengedett palástnyomás értéke nagyobb, mint az ébredő palástnyomás értéke, ezért a retesz a fellépő terhelések mellett ebből a szempontból megfelel. 30 Hajtómű tervezése 5. A tervezés menete 5.1 A fogaskerekek főbb méreteinek meghatározása - A fogaskerék fogszámainak meghatározása a már ismert áttétel értékének felhasználásával:

i= z2 z1 z1 = 40 z 2 = 24 - A fogaskerekek osztóköreinek meghatározása: d 01 = m × z1 d 02 = m × z 2 5.2 Tengelyek méretezése A tengelyeket a csapágyak helyes és hosszantartó működése érdekében helyzettűrésekkel kell ellátni. A tengely hengeres alak tűrései: Az ISO 1101-1983-ban meghatározott hengerességi tűrésnek 1-2 IT fokozattal jobbnak kell lennie, mint az előírt mérettűrés, függően a követelményektől. Pl: ha az ülés a tengelyen m6 pontossággal van megmunkálva, akkor az alaktűrésnek IT5-IT4-nek kell lennie A hengeresség t1 tűrésértéke egy feltételezett 150mm-es átmérőjű tengely esetén megkapható: t1= IT 5/2 = 18/2 = 9µm vagy t1= IT 4/2 = 12/2 =6µm 31 Hajtómű tervezése Ha a csapágyakat szorító vagy lehúzó hüvellyel kell szerelni, a hüvely tengelyülésének hengeressége IT 5/2 (h9-hez) vagy IT 7/2 (h10-hez) kell lennie. A tengely merőlegesség tűrései: A csapágygyűrűk homlokfelületi alátámasztásának

merőlegesség tűréseit az ISO 1101-1983 határozza meg, mely legalább egy IT fokozattal jobb, mint a kapcsolódó hengeres ülés átmérőtűrése. t1 t3 AB A dB dA B t2 AB t4 AB Mivel a hajtó és a hajtott tengely hosszméretei azonosak és a fogaskerekek fognyomásából adódó erő mindkét tengelynél azonos, ezért mindkét tengely igénybevétele megegyezik. Tehát mindkét tengely azonos kialakítású Ez előnyös mind gyártási mind pedig esetleges csere esetén A tengelyek anyagára jellemző értékek: τ cs = 113MPa τ Ny = 180 MPa σ haj = 220MPa 32 Hajtómű tervezése 5.21 Hajtó tengely méretezése - A belépő teljesítmény (P), fordulatszám (nbe) és a várható üzemeltetési körülményekhez mért üzemi tényező (kd) figyelembevételével a hajtó tengelyben ébredő csavaró nyomaték (Mcs) meghatározása. P= M cs1 × 2 × π × nbe kd P × kd 14 × 103W × 1,8 M cs = = 1 2 × π × nbe 2 × π × 15 s M cs = 267,3803Nm - A

tengelyre ható fognyomásból eredő radiális terhelés meghatározása: M cs = Fk1 × Fk1 = d 01 2 2 × M cs 2 × 267,3803Nm = d 01 0,2m FK1 = 2673,803 N - A tengely adatainak megválasztása: x1=80 mm x2=80 mm x3=60 mm 33 Hajtómű tervezése Fk1 FA FB B A X3 X1 X2 1336,901N T 0 -1336,901N 106,952Nm MH 0 267,3803Nm Mcs 0 287,976Nm Mred 0 - A tengely „A” alátámasztási pontjára felírt nyomatéki egyenlet: ∑ M A = 0 = FK1 × x1 − FB × ( x1 + x 2 ) Rendezve: FB = FK1 × x1 x1 + x2 = 2673,803 N × 80 mm (80 mm + 80 mm) FB = 1336,901N 34 Hajtómű tervezése Mivel a tartó az FK1 erőre szimmetrikus ezért a két támaszerő nagysága megegyezik tehát FA = FB = FK1 2 . - A maximális hajlító nyomaték meghatározása: M H max = FA × x1 = 1336,901N × 80 × 10 −3 mm = 106,952 Nm vagy M H max = FB × x2 - A tengelyt terhelő nyomatékokból redukált nyomaték meghatározása: 2 M red = M H2 + M CS = (106,952 Nm) 2 +

(267,3803Nm) 2 = 287,976 Nm - A tengelyre ható redukált feszültségek meghatározása a Moore-képlet alapján: σ red = σ H2 + 4τ 2 = (220 MPa ) 2 + 4 × (113MPa ) 2 = 315,398MPa - A redukált feszültségre méretezett legkisebb tengelyátmérő meghatározása: M σ red = red = K 2 M H2 + M CS 3 ×π d min 32 Rendezve : 32 × M red 32 × 287,976 × 103 Nm =3 = 21,029mm d min = 3 σ red × π 315,398MPa × π - A tengely szögelfordulásra történő ellenőrzése: Mivel a tengely nyomatékot továbbít, ezért a tengelyt szögelfordulásra ellenőrizni kell. A nyomaték átadásában szereplő összes tengelylépcsőt külön ellenőrizni kell, majd ezek értékét összeadni. Ha ez az érték nem haladja meg a megengedett értéket, akkor a tengely ebből a szempontból megfelel. Az ellenőrzés alatt használt összefüggésekben megjelenő 35 Hajtómű tervezése „G” az acélokra jellemző rugalmassági modulusz, melynek értéke 8×104Mpa. Az

összefüggésekből kapott értékek rad-ban értendők, ezért ezeket át kell váltani 0 m O24 G mértékegységbe. érő tt átm e ít g yen 80 15 40 O30 O28 22 55 f1 f2 f3 f4 ρ össz = ρ1 + ρ 2 + ρ 3 + ρ 4 A tengelyvégre szerelt tengelykapcsoló retesszel történő rögzítése miatt a ρ 1 tengelyrész reteszhorony által gyengített átmérőjével történik az ellenőrzés. M CS × l1 M CS × l1 267 ,3803 × 10 3 Nm × 22 mm ρ1 = = 4 = IP ×G d1 × π ( 24 mm ) 4 × π × 8 × 10 4 MPa ×G 32 32 ρ1 = 0,001917rad = 0,09101 0 m 36 Hajtómű tervezése M CS × l2 M CS × l 2 267 ,3803 × 10 3 Nm × 33 mm ρ2 = = 4 = d ×π ( 28 mm ) 4 × π IP × G × 8 × 10 4 MPa ×G 32 32 ρ 2 = 0,001588rad = 0,0811 0 m M CS × l3 M CS × l3 267,3803 × 10 3 Nm × 15mm ρ3 = = 4 = IP ×G d3 × π (30mm) 4 × π × 8 × 10 4 MPa ×G 32 32 ρ 3 = 0,0003402rad = 0,01949 0 m 267 ,3803 × 10 3 Nm × 80 mm M CS × l4 M CS × l4 ρ4 = = 4 = ( 40 mm ) 4 × π

d4 × π IP × G ×G × 8 × 10 4 MPa 32 32 ρ 4 = 0,001063rad = 0,05545 0 m ρ Össz = ρ1 + ρ 2 + ρ 3 + ρ 4 = 0,09101 0 m + 0,0811 ρ Össz = 0,2469 Mivel a ρ meg = 0,25 0 m + 0,01949 0 m + 0,05545 0 m 0 m 0 m , ezért a tengely az előírt terhelések mellett ilyen igénybevételnek megfelel. 37 Hajtómű tervezése 5.3 Csapágy kiválasztás 5.31 A csapágyak felülvizsgálata és tisztítása A gördülőcsapágyakat, mint minden más fontos gépelemet, időről időre felül kell vizsgálni, és ki kell tisztítani. Teljes mértékben az üzemi körülményektől függ, hogy az ilyen felülvizsgálatokat milyen gyakran kell elvégezni Évenkénti egyszeri felülvizsgálat és tisztítás elegendő, ha üzemközben ellenőrizhető a csapágy állapota, pl.: a futás közbeni csapágyzörej lehallgatása útján, a hőmérséklet mérésével vagy a kenőolaj vizsgálatával. Az évenkénti felülvizsgálat terjedjen ki a csapágygyűrűkre, a

gördülőtestekre, a kosarakra és csapágyazás egyéb alkatrészeire. A nagy terhelésű csapágyakat gyakrabban kell megvizsgálni, pl: a hengerműcsapágyakat minden egyes henger cserénél ellenőrzik. A csapágyalkatrészeket megfelelő oldószerrel (mosóbenzinnel, savmentes petróleummal) kell kimosni, alaposan megszárítani, majd azonnal be kell olajozni vagy zsírozni, hogy azokat a korróziótól megvédjük. Ez különösen akkor fontos, ha a gép hosszabb ideig áll, mielőtt újból használatba veszik. 5.32 Csapágykiválasztás menete - Első lépés: Az adatok felvétele - Az élettartam tényező megválasztása a terhelések és az üzemi körülmények figyelembevételével. Lh = 20.000üó 38 Hajtómű tervezése - A fordulatszám n = 1500 1 min - A csapágyat csak tiszta radiális erő terheli. A radiális terhelés nagysága a tengely méretezésénél adódó támaszerő nagysága. Fr = FA = 1336,9 N - Második lépés: A csapágy típusának

kiválasztása A terheléseket és az üzemi körülményeket figyelembe véve, a csapágy típusa egysoros mélyhornyú golyóscsapágy. - Harmadik lépés: Számítások c A terhelések és az üzemi körülményekre jellemző viszonyszám táblázatP ból történő meghatározása a fordulatszám és az élettartam tényező figyelembevételével. c = 12,2 P Az egyenértékű dinamikus csapágyterhelés meghatározása P = Fr × x + Fa × y 39 Hajtómű tervezése Mivel a csapágyra nem hat axiális irányú terhelés, ezért az Fa × y tag az összefüggésből kiesik mivel az Fa értéke 0. Az x érték pedig tiszta radiális erő esetén 1. A megmaradó összefüggés tehát P = Fr A dinamikus alapterhelés meghatározása: C= c ×P P C = 12,2 × 1336,9 N C = 16310,18 N Választott csapágy adatai: C = 28100N d = 30mm D = 72mm B = 19mm A csapágy jele: 6306 40 Hajtómű tervezése 5.4 Fogaskerekek geometriai méreteinek meghatározása A fogaskerekek modulja,

fogszámai a kompenzálás mértéke és a fogaskerekeket hordozó tengelyek tengelytávolsága adott. A kompenzálást a csúszásviszony javítására alkalmazzuk 5.41 Hajtó fogaskerék Adatok felvétele: - Fogszám: z1=40 - Modul: m=5 - Osztókör átmérő: d0=200 mm - Szerszám elállítás értéke: x=0,2 - Fogaskerék szélessége: b=20 mm Számítások: - Fogfej magasság meghatározása: f1 = m − x1 × m = 5mm − (0,2 × 5mm) f1 = 4mm - Fogláb mélység meghatározása: 1 l1 = m + c0 + x1 × m = m + ( m × c0x ) + x1 × m = 5mm + (5mm × ) + 0,2 × 5mm 6 l1 = 6,833mm 41 Hajtómű tervezése - Fejkör átmérő meghatározása: d f1 = d 01 + 2 × f 1 = 200mm + 2 × 4mm d f1 = 208mm - Lábkör átmérő meghatározása: d l1 = d 01 − 2 × l1 = 200mm − 2 × 6,833mm d l1 = 186,33mm 5.42 Hajtott fogaskerék Adatok felvétele: - Fogszám: z1=24 - Modul: m=5 - Osztókör átmérő: d0=120 mm - Szerszám elállítás értéke: x=0,2 - Fogaskerék szélessége: b=20

mm 42 Hajtómű tervezése 2 2 dl d0 df 2 B Számítások: - Fogfej magasság meghatározása: f 2 = m + x2 × m = 5mm + (0,2 × 5mm) f 2 = 6mm - Fogláb mélység meghatározása: 1 l 2 = m + c0 − x 2 × m = m + ( m × c0x ) − x 2 × m = 5mm + (5mm × ) − 0,2 × 5mm 6 l2 = 4,833mm - Fejkör átmérő meghatározása: d f 2 = d 02 + 2 × f 2 = 120mm + 2 × 6mm d f 2 = 132mm 43 Hajtómű tervezése - Lábkör átmérő meghatározása: d l2 = d 02 − 2 × l 2 = 120mm − 2 × 4,833mm d l2 = 110,33mm 5.5 Reteszek méretezése A reteszek szabványos gépelemek, melyeket tervezői segédletből választunk a tengelyátmérő függvényében. A reteszek anyagának minden esetben gyengébb minőségűnek kell lennie, mint a tengely anyaga vagy a tengelyre szerelt alkatrész pl.: fogaskerék, ékszíjtárcsa, dörzskerék, stb Jelen esetben a reteszek anyaga A 50 ötvözetlen szerkezeti acél. A tengelyekre két különböző méretű és kialakítású retesz

szükséges 5.51 Fogaskerék rögzítésére szolgáló retesz Adatok felvétele: A retesz anyagára jellemző értékek: τ ny = 160MPa p meg = 120MPa A tengely átmérő függvényében választott reteszre jellemző b×h viszonyszám. b×h=12×8 A reteszhornyok mérete a tengelyben és az agyban. t1=5 mm t2=3,3 mm 44 Hajtómű tervezése Agy t1 t2 b Tengely A reteszt elnyíró kerületi erő meghatározása a csavaró nyomatékból. MCS=267,3803 Nm 2 × M CS 2 × 267,3803Nm = d 0,04m FK = FK = 13369,015 N A retesz minimális hosszának meghatározása. τ Ny = l min = FK FK = A b × lmin FK 13369,015N = τ Ny × b 160MPa × 12mm l min = 6,963mm Tervezői segédletből választott retesz hossza: l = 32mm A retesz palástnyomásra történő ellenőrzése: p ébr = FK FK 13369,015 N = = A (h − t1 ) × l (8mm − 5mm) × 20mm 45 Hajtómű tervezése pébr = 118,954MPa Mivel a megengedett palástnyomás értéke nagyobb, mint az ébredő palástnyomás

értéke, ezért a retesz a fellépő terhelések mellett ebből a szempontból megfelel. 5.6 A fogaskerék ellenőrzése fogtő elnyíródásra A fogaskereket terhelő kerületi erő a fogakat el akarja nyírni. A számolásnál az osztóköri fogvastagsággal számolunk, mivel ez a méret mindkét fogaskeréknél megegyezik. A kerületi erőt a csavaró nyomatékból számoljuk Az ismert csavaró nyomatékból meghatározott kerületi erő: M CS = FK × FK = d 02 2 2 × M CS 2 × 267,3803Nm = d 02 120 × 10−3 m FK = 4456,3383N A kerületi erőből a hajlító nyomaték meghatározása: M h = FK × k Ahol a „k” a fogláb mélység nagysága (k=l). M h = 4456,3383N × 4,833 × 10 −3 m M h = 21,5374 Nm Az osztóköri fogvastagság meghatározása: s= m ×π 5mm × π + 2 × x × m × tgα = + 2 × 0,2mm × 5mm × tg 20O 2 2 s = 8,581mm 46 Hajtómű tervezése A fogtő elnyíródás a fog osztóköri fogvastagság „s” és fogszélesség „b” által

meghatározott keresztmetszeten történik. Mh Mh 21,537 × 10 3 Nm σ meg ≥ σ ébr = = 2 = K s × b (8,581mm ) 2 × 20mm 6 6 σ ébr = 87,746 MPa Mivel a fogaskerék anyagára megengedett feszültség értéke 165 MPa, és a kialakult feszültség értéke 87,746 MPa, ezért a fogaskerék fogtő elnyíródás szempontjából megfelel. 47 Hajtómű tervezése 6. Mellékletek 6.1 Alkatrész, rajz jegyzék Sorszám Megnevezés Anyag Rajz Mennyiség 1. Tengely A 70 ÁHM/T 2db 2. Csapágyfedél-nyitott A 60 ÁHM/CSF-N 2db 3. Csapágyfedél-zárt A 60 ÁHM/CSF-Z 2db 4. Fogaskerék-hajtott C 45 ÁHM/FK-2 1db 5. Fogaskerék-hajtó C 45 ÁHM/FK-1 1db 6. Olajszintmérő-belső A 60 ÁHM/OM-B 1db 7. Olajszintmérő-pálca KO 30 ÁHM/OM-P 1db Üveg ÁHM/OE-Ü 1db A 50 ÁHM/OE-ZA 1db A 50 ÁHM/OL-ZA 1db 8. 9. 10. Olajszint ellenőrzőüveglap Olajszint ellenőrzőleszorító anya Olajleeresztő záró anya 11. Illesztőcsap A 60

ÁHM/ICS 3db 12. Ház-alsórész Aö 60Fk ÁHM/H-A 1db 13. Ház-felsőrész Aö 60Fk ÁHM/H-F 1db 14. Levegőztető-belső A 50 ÁHM/LG-B 1db 15. Levegőztető-szűrő Ko 30 ÁHM/LG-SZ 1db 16. Levegőztető-záró A 50 ÁHM/LG-Z 1db A 60 ÁHM/VA-LL 1db 17. Vizsgálóablakleszorító lemez 48 Hajtómű tervezése Sorszám 18. 19. 20. 21. 22. 23. 24. Megnevezés Vizsgálóablaktömítés Vizsgálóablaküveglap Seeger-gyűrű Olajszint ellenőrzőtömítés Olajleeresztő-tömítés Csapágyfedélnyitott-tömítés Csapágyfedéltömítés Anyag Rajz Mennyiség Gumi ÁHM/VA-T 1db Üveg ÁHM/VA-ÜL 1db A 60 ÁHM/SEG-G 2db Gumi ÁHM/TÖM 1db Gumi ÁHM/TÖM 1db Gumi ÁHM/TÖM 2db Gumi ÁHM/TÖM 4db 49 Hajtómű tervezése 50 1,6 12 5 Ø40 165 55 32 20 10 5 10 10 3 42 Ø29 60° Ø40 Ø45 0,8 Ø4 Ø4 Ø38 Ø40 11 Ø29 60° Ø30p6 90 5 22 Msz 3999 Ř4 0,8 Ø30p6 65 MSZ 3999 Ř4 10,9 ) 5 8

Ø2 9 ( 10,9 10 +42 +26 30 2004.0605 M 1:1 Róka Tamás 21 Tengely ÁHM/T Tengely 1. 29 Ø1 05 17 5 R2 R10 R5 Ø95 Ø70 Ø72h8 Ø95 ° 14 Ø41H12 4H13 Ø75 1 4° Ø6 12 9H Ø2 b 6d +025 0 +021 0 0 -046 41 29 72 2004.0605 M 1:1 Róka Tamás 21 Csapágyfedél nyitott ÁHM/CSF-N Csapágyf.ny 2. 29 Ø1 05 17 5 R2 R1 0 Ø72h8 Ø95 Ø70 R5 Ø95 Ø75 b 6d Ø6 0 -046 72 2004.0605 M 1:1 Róka Tamás 21 Csapágyfedél zárt ÁHM/CSF-Z Csapágyf.z 3. 20 R1,5 R 1, 5 Ø40 1×45° 1×45° 2×45° 100 66 60 110,33 120 132 42 12 43,3 R1,5 5 10 R1, 5 5 2004.0504 M 1:1 Róka Tamás 21 Hajtott fogaskerék ÁHM/FK-2 Fogask.hajtott 4. 20 1×45° 1×45° R1 ,5 R1, 5 60 80 170 42 5 10 12 R1,5 Ø40 43,3 5 186,33 200 208 5 R1, 2×45° 2004.0504 M 1:1 Róka Tamás 21 Hajtó fogaskerék ÁHM/FK-1 Fogask.hajtó 5. 65 M10 Ø18s6 Ø14 45° 5 10 +056 +035 18 2004.0605 M 1:1 Róka Tamás 21

Olajszintmérő belső alkatrész ÁHM/OM-B O.mérő-belső 6. 70 Rovátkázás 20 10 1 5 1 Ø2 4 50 5 0 Ø1 10 M10 2004.0605 M 1:1 Róka Tamás 21 Olajszintmérő mérőpálca ÁHM/OM-P O.mérő-pálca 7. Ø36 2,5 2 Ø30 Ø36 Ø30 Dátum: Méretarány: 2004.0605 M 2:1 Készítette: Róka Tamás Lapok száma: Számú lap: 21 8. A rajz megnevezése: Kőrösi Csoma Sándor Olajszint ellenőrző ablak-üveglap Gimn.és Szakközépiskola Rajz szám: Hajdúnánás Fájl: ÁHM/OE-Ü O.szintellüv Ellenőrizte: Ø4 4 9 2 Ø30 0 Ø3 M 2004.0605 M 2:1 Róka Tamás 36 21 9. Olajszint ellenőrző ablak záró anya ÁHM/OE-ZA Olajsz.ellzár Ø3 9 4 10 18 M2 2004.0605 M 2:1 Róka Tamás 21 Olajleeresztő záróanya ÁHM/OL-ZA Olaj.leezára 10. Ø5 15 R0 ,5 5 , R0 2004.0605 M 3:1 Róka Tamás 21 Illesztőcsap ÁHM/ICS Illesztőcsap 11. A-A 6,3 389,5 160 109 Ø7 0 0 Ø7 0,8 10 3×45° 110 R1 8H 7

24,6 Ø1 4 10 172,4 R3 2,5 R1 ,5 35 R3 ,5 10 7 19 Ø30 Ø1 45° 7 152 5 H 18 Ø R1, 343,75 ) R2 14 Ø 117 7 6 M36 Ø5 R2 10,5 R2 R2 7 ( C 8 28,28 3×45° 7,5 74,75 Ø20 M24 357,75 B-B B R3 5 R2 R20 3 117 Ø3 0 3 3 Ø1 1,2 R3 ,5 117 ,5 10 A Ø8,2 26 R2 0,8 0,8 R2 3 Ø11 ,2 R2 Ø11 ,2 R5 R35 5 R3 R2 R5 B 53,5 389,5 310 Ø9 6 Ø10,2 kö r) Ø1 05 sz tó Ø1 05 2M Ø7 Ø9 5( o R2 160 6 2M Ø7 Ø70 Ø10,2 C R2 R2 2 10,5 1,5 5/ Ř 4 ,8×2 R 0 113,03 Ø24 Ø14 152 20 R1 ,5 80 Borda 5,95 R2 Borda 5,95 R2 60 154,05 R2 41,25 M6 × 1 2 R1 Ø14 3db 60 ° 5/ Ř 4,8× 20 R2 3db M6× 1 60 ° Ø24 40 40 40 10,5 R2 45° R2 6 R2 R2 40 R2 ör) tók osz Ø10,2 5( Ø7 0 M36 R2 R2 R2 R2 0 R2 R2 23 R2 R20 R2 R2 R2 7 7 ,5 ×7 Ø5 R3 R2 34 31 0 Ø2 19 A 2 8, Ø Ø3 0 2,5 3 190 158 154 234 10 M24 ,5 100 7 Ø5× 212 0,8 15 10 8 144 10 100 140 174

234 154 Ø20 R5 Ø1 1,2 3 7 0,8 17 7 7 144 10 343,5 10,5 35 8 3 R3 M24 R2 7 34 31 3 Ø8,2 10 Ø8,2 8 ,5 R3 M 36 10 212 Ø1 1 ,2 R2 7 7,5 R2 R2 Ø5 × 8 R2 R2 R2 R3 ,5 3 7 40 R2 7 R2 110 7 40 23 R2 27,5 R2 R2 R2 1,2 Ø1 5 R3 R5 0 R2 40 275 357,5 -005 -024 +021 0 72 18 2004.0601 Róka Tamás 21 Áthajtómű ház alsórész ÁHM/H-A Ház alsórész 12. 389,4 18 Ø72 R5 Ø5× Ø70 8 140 144 100 100 7 ,5 Ø5 × 8 144 ( ) 0 R2 8 7 ,5 2 Ø8, Ø72 180 6,3 18 R2 12 0,8 12 0,8 34 31 12 Ø70 0 ,2 Ø1 Ø8,2 Ø10,2 8 27,5 ,2 R2 25 Ø10 R5 R2 0 25 160 343,5 Ø72 27,5 R5 25 B 5,95 25 R5 R20 7 bM 6× 15 /Ř 4,8 ×2 Ø7 0 8 158 40 52,5 0,8 Ø8,2 100 Ø8,2 10,5 Ø10,2 Ø10,2 Ø5 7,5 R2 52,5 40 R2 0,8 10,5 R2 40 R2 R2 Ø10,2 116 3 3d 6 Ø7 2M 6 10,5 10,5 5×45° 7 7 R2 10,5 40 5 5 Ø9 5 Ø7 1 7 Ø7 0 R2 5 5 Ø70 Ø7 2M Ø9 05 Ø1 M6 ×1 5/

Ř 4, 8× 20 R2 7 70 Ø 190 75 206 160 160 389,5 B 19 7,5 7,5 2 Ø3 41,75 35 7,5 R5 7,5 67,5 R5 R5 50 7,5 37,5 7,5 R5 35 80 6d b 41,75 27 389,5 212 310 M 10,5 R2 Ø32 3 32 Ø2 09 3d b 0,8 5×45° 8 116,5 80 Ø 70 R1 80 65 50 Ø1 7 A 0,8 A-A Ø32 0,8 12 R2 0 12 0,8 34 31 18 Ø1 0, Ø70 8 Ø8,2 Ø5 ×7 ,5 Ø70 0 ,2 Ø1 R2 2 Ø72 12 Ø8,2 ,2 8 Ø1 0 A M 6× 5/ Ř 4, 8× 7 -005 -024 72 2004.0506 Róka Tamás 21 Áthajtómű ház felsőrész ÁHM/H-F Ház felsőrész 13. 32 2 10 15 6 6 Ø36 M27 Ø22 Ø15 Ø22 M27 2004.0605 M 1:1 Róka Tamás 21 Levegőztető -belső alkatrész ÁHM/LG-B Leveg.belső 14. 2 Ø2 6 Ø20 Lyukkör FuratŘ 1,5mm Ø20 1,5mm Ø14 1,5mm Ø8 Ø14 Ø8 Ø2 2004.0605 M 1:1 Róka Tamás 21 Levegőztető szűrő alkatrész ÁHM/LG-SZ Leveg.szűrő 15. Ø3 18 Rovátkázva R2 4db 10 4,5 22 8 Ø36 Ø18 M27 Ø32 2004.0605 M 1:1 Róka Tamás 21

Levegőztető záró alkatrész ÁHM/LG-Z Leveg.záró 16. 7 15 Ø6 0,5×45° körbe Ø6 Lemezvastagság 3mm Ø6 15 Ø6 37,5 0,5×45° Ø6 67,5 Ø6 35 7,5 7,5 80 2004.0605 M 1:1 Róka Tamás 21 Vizsgáló ablak-leszorítólemez ÁHM/VA-LL V.ablleszlem 17. 7 Ø6 15 Ø6 Anyaga gumi, vastagsága 1mm 15 Ø6 37,5 Ø6 Ø6 67,5 Ø6 35 7,5 7,5 80 2004.0605 M 1:1 Róka Tamás 21 Vizsgáló ablak-tömítés ÁHM/VA-T V.abltömítés 18. Ø6 Ø6 7,5 Üveglap vastagsága 1.5mm 35 Ø6 7,5 22,5 Ø6 Ø6 67,5 Ø6 7,5 35 7,5 22,5 80 2004.0605 M 1:1 Róka Tamás 21 Vizsgáló ablak-üveglap ÁHM/VA-ÜL V.ablüveglap 19. Ø3 8 5 R2 ,5 4 Ø4 Ø2 ,5 R2,5 Ø2 ,5 8 52 5 2004.0605 M 1:1 Róka Tamás 21 Seeger-gyűrű ÁHM/SEG-G Seeger-gy. 20. Ø6 1 1 4 Ø1 05 2 1 4° Ø3 0 6 Ø3 Ø2 4 Ø41 9 Ø2 Ø6 0 Ø2 Ø6 Ø95 Olajszint ellenőrző ablak tömítőgyűrűje Olajleeresztő tömítő gyűrűje

Nyitott csapágyfedél tömítőgyűrűje Ø6 Ø6 2 Ø7 Ø6 Csapágyfedél tömítőgyűrűje 2004.0605 M 1:1 Róka Tamás 21 Tömítések ÁHM/TÖM Tömítések 21

Just like you draw up a plan when you’re going to war, building a house, or even going on vacation, you need to draw up a plan for your business. This tutorial will help you to clearly see where you are and make it possible to understand where you’re going.

Just like you draw up a plan when you’re going to war, building a house, or even going on vacation, you need to draw up a plan for your business. This tutorial will help you to clearly see where you are and make it possible to understand where you’re going.